Обработка алюминия: виды и особенности

Обработка алюминиевых заготовок возможна несколькими способами, в зависимости от поставленных задач и желаемого результата. Чаще всего применяют:

- химическую полировку;

- электрохимическую шлифовку;

- химическое окисление.

Химическая полировка и ее особенности

Химическая полировка позволяет устранить практически любые видимые дефекты поверхности, при этом не повышая ее отражающие способности. Суть процедуры состоит в том, что алюминиевые детали погружают в емкость со специальным составом, под воздействием которого улучшается контур поверхности, неровности становятся менее заметными. Перед погрузкой в алкалиновый раствор все детали тщательно обезжириваются.

Выдерживают детали в растворе от одной до четырех минут. Температура раствора – 100 градусов по Цельсию. После выемки все детали тщательно промывают сначала в горячей, а потом в холодной воде.

Электрохимическая шлифовка и ее особенности

Чаще всего для электрохимической шлифовки алюминиевых заготовок применяется метод BRYTAL, суть которого заключается в том, что каждая деталь сначала обезжиривается, затем аккуратно промывается, после чего погружается в 80-ти градусный раствор, в составе которого присутствует карбонат натрия (15%) и тринатрий фосфат (5%).

Здесь важно оказать двойное воздействие: сначала в результате погружения заготовок в рабочий раствор на 20-30 секунд должен удалиться естественный слой алюминиевого окисла. После этого между катодом и анодом (в качестве которого и выступает алюминиевая деталь) пропускается 24-вольтный разряд, создавая таким образом некую поляризацию.

Анод при этом остается покрытым окисленным слоем, который, в свою очередь, со временем растворяется электролитом. На это ему требуется ориентировочно столько же времени, как и на создание, при этом толщина слоя не растет.

Обработанная таким образом каждая деталь затем просушивается. В результате получается достаточно тонкий окисленный слой. Сам по себе он выступает недостаточно сильной защитой, и часто требует последующего анодирования. В результате данного процесса поверхность заготовок приобретает светоотражающую поверхность, что ценится, например, при изготовлении параболических фар. Кроме того, такие изделия имеют высокий уровень защиты от износа.

И химическая полировка, и электрохимическая шлифовка отлично справляются с единственной задачей – улучшение эстетических показателей поверхности. При этом обработанная деталь не отличается высоким уровнем защиты. Для этих целей лучше подойдут химическое, а также анодное окисление.

Химическое окисление и его особенности

Воздействие химическим окислителем на любую алюминиевую деталь или сплав данного металла весьма важно с экономической точки зрения. В первую очередь, процесс непременно должен иметь место перед покрытием изделий лаком или краской, в противном случае невозможно достичь нужного уровня сцепления.

Дополнительные преимущества химического окисления:

- повышает стойкость к коррозии;

- улучшает износоустойчивость;

- повышает эстетические качества, включая сохранение металлического блеска.

Самая популярная система химического окисления включает такие этапы:

- обезжиривание (деталь обрабатывают трихлорэтиленом);

- промывание каждой запчасти в большом количестве горячей, а потом и холодной воды;

- погружение заготовок в рабочий раствор: в 10 литрах воды растворяется 500 г карбоната натрия и 150 г хромат натрия.

Время выдержки запчастей в растворе до 15 минут, рабочая температура – 90-95 градусов по Цельсию. После того как алюминий вытащат из раствора, каждую деталь нужно снова тщательно промыть в горячей воде, а затем в холодной.

Во время химического окисления на поверхности заготовок образуется тонкая пленка, состоящая из хрома и алюминий оксидов. Она создает хорошую основу для покрытия краской, лаком, повышает устойчивость к износу и коррозийным процессам.

Как классифицируются алюминиевые сплавы

Классификация алюминиевых сплавов происходит в зависимости от металлов-добавок и разделяется на:

Самым часто встречаемым элементом в земной коре является состав алюминия. Это тринадцатый элемент таблицы Менделеева. Он широко используется в промышленном производстве.

В алюминиевый сплав добавляются другие металлы помимо основного элемента. Примеси называются легирующими. Это означает, что дополнительные компоненты вводятся в сплав, чтобы придать ему какие-либо свойства. Легирующие элементы могут улучшить физические или химические свойства материала. Сплав представляет собой смесь металлов на основе алюминия с добавлением иных элементов. Содержание преобладающего металла не должно быть выше 99%.

- кремниевые (Si);

- магниевые (Mg);

- марганцевые (Mn);

- медные (Cu);

- цинковые (Zn)

Железо можно рассматривать как нежелательную примесь, потому что оно уменьшает прочность сплава. Но иногда его добавляют специально, например, чтобы изготовить алюминиевую фольгу.

Помимо основных легирующих элементов, рассмотренных выше, в сплав добавляют и другие. Их включают в малых количествах до 0,5%. Эти элементы могут добавить сплаву антикоррозийности, прочности, литейности.

Другой основой классификации алюминиевых сплавов является метод обработки. Выделяют сплавы:

- литейные;

- деформируемые.

В первом случае отливаются уже готовые алюминиевые изделия путем заполнения специальных форм. Сплав должен иметь хорошую текучесть, чтобы полностью занять собой объем заготовок.

Деформируемые сплавы обрабатывают под давлением. Их могут прокатывать, штамповать или прессовать.

Сплавы с использованием марганца имеют хорошую прочность. Они устойчивы к коррозии. Такой металл легко поддается сварке и его называют дюралюминий, свойства которого отличаются высокой прочностью.

Сплавы с добавлением меди и кремния имеют пластичную структуру, но подвержены коррозии. Поэтому их нужно покрывать защитным металлом. Применение алюминиевых сплавов с медью происходит в основном во втулочных подшипниках и блоках цилиндров.

Из сплавов с кремнием отливают корпусы приборов, так как металл имеет маленькую усадку.

Анодирование алюминиевых деталей

Анодирование – это процесс, также известный как народное оксидирование, в результате которого на поверхности алюминиевой заготовки появляется оксидное покрытие. Алюминий при этом окисляется, но от окислительных процессов его защищает оксидная пленка.

Такая обработка имеет ряд неоспоримых преимуществ:

- повышает защитные и декоративные свойства металла;

- обеспечивает поверхности матовость и однотонность;

- устраняет механические повреждения, такие как сколы, царапины, трещины;

- увеличивает толщину защитного слоя.

Обработка алюминиевых заготовок посредством анодирования имеет несколько разновидностей.

- Тепловое анодирование отличается достаточно простой технологией, проводится при комнатной температуре и позволяет получить красивое цветное покрытие. При этом используются исключительно органические красители. У умелого специалиста одна и та же деталь может получить несколько цветовых решений. Из недостатков следует отметить тот, что высокой степени защиты от коррозии не достичь.

- Холодное анодирование алюминиевых заготовок отличается прочностью и твердостью анодного слоя, отличными показателями износоустойчивости, высоким качеством. Каждая деталь, используемая в рамках данной технологии, должна быть хорошо охлаждена. Такая обработка имеет единственный недостаток – в процессе холодного анодирования невозможно использовать органические красители.

- Достаточно прочную и твердую пленку можно получить путем твердого анодирования. Особенность технологии заключается в применении одного из нескольких электролитов: помимо кислоты серной также используется щавелевая, уксусная, винная или борная кислота. Во время процесса плотность тока растет, и, соответственно, пленка повышенной плотности также увеличивается.

Для процесса анодирования применяют несколько разных по диаметру алюминиевых ванн (также можно использовать пластик или полипропилен). Главное условие – соблюдение теплоизоляционных свойств ванны.

Свойства алюминиевых сплавов и их применение

Алюминиевые сплавы широко применяют в авиастроении и при производстве автомобилей. Добавление магния в сплав улучшает прочность получаемого металла. Готовые изделия легко формировать, так как это свойство практически не теряется. При этом результат работы не деформируется. Такой материал не ржавеет. Это свойство делает его незаменимым при кораблестроении. Антикоррозионная устойчивость очень нужна в морской среде. Из алюминиево-магниевых сплавов изготовляют конструкции, которые предполагается использовать в суровых погодных условиях. Например, этот материал незаменим при строении морских судов и нефтяных платформ. Свойства алюминиевых сплавов позволяют делать высокопрочные детали.

Механическая обработка алюминия: с какими проблемами можно столкнуться

Мягкий и пластичный алюминий отлично поддается механообработке, но иногда при этом можно столкнуться и с негативными эффектами. У некоторых сплавов отмечается высокая вязкость. В этом случае при фрезеровке или сверлении может формироваться длинная стружка, которая будет наматываться на рабочий инструмент, приводя его к поломке. Чтобы минимизировать риск такой неприятности, инструменты для механообработки алюминиевых сплавов следует выбирать с большими стружечными канавками – пусть это ограничит максимальное количество зубцов на фрезе, зато облегчит ход стружки, частично решая проблему. У нас так же производится гибка металла и лазерная резка металла

Сверление

Как и другие виды машинной обработки, сверление алюминия производят на высоких скоростях. При работе с обычными сверлами их необходимо затачивать так, чтобы снизить требуемое давление на материал и достигать лучшего результата сверления (рисунок 3).

Рисунок 3 – Сверление алюминия [2]

Специальные сверла для алюминия применяют только для глубоких отверстий или мягких сплавов. Сверла для обработки прессованных алюминиевых профилей имеют угол заточки 130º, угол винтовой канавки 40º, а также специальные пазы для лучшего удаления стружки [1, 2].

Алюминий в строительстве

Алюминий обладает уникальной комбинацией свойств, которая делает его подходящим для множества различных видов продукции:

- прессованной,

- прокатной,

- штампованной,

- кованой и

- литой.

Алюминиевые изделия могут составлять сложные системы для применения в различных сферах жизни, в том числе, в строительстве, машиностроении, производстве продукции для отдыха и спорта. Десятки алюминиевых сплавов дают возможность максимально использовать преимущества алюминия для достижения максимальных эксплуатационных характеристик алюминиевых изделий, таких как:

- необходимая точность размеров;

- высокий уровень прочности;

- заданный уровень пластичности и вязкости;

- коррозионная стойкость в заданных условиях;

- разнообразный и привлекательный внешний вид;

- заданный срок службы.

Поэтому алюминий широко применяют как материал для строительных конструкций, таких как:

- системы навесных фасадов;

- окна, двери и витрины магазинов;

- кровля промышленных и гражданских зданий;

- элементы наружной облицовки зданий;

- мебель и мебельная фурнитура.

Органическое окрашивание

Толщина покрытия от 5 до 25 микрон.

Органическое окрашивание – технологический процесс нанесения на анодированную поверхность алюминия различных красителей. Органическое окрашивание позволяет получить более широкий спектр цветов, чем обычное анодирование. Оксидные пленки на алюминии и его сплавах, полученные электрохимическим анодированием, характеризуются высокой адсорбционной способностью. Они хорошо впитывают и удерживают в себе минеральные соли и органические соединения — красители. Органические красители окрашивают пленку, адсорбируясь в ее порах, в основном по внешней их части. Наиболее подходящими для окрашивания органическими красителями являются оксидные пленки, сформированные в сернокислом электролите. Наиболее чистые тона получаются при окрашивании оксидных пленок на алюминии и его сплавах с магнием или марганцем. Литейные сплавы типа силумина образуют при оксидировании темную пятнистую пленку, которую не удается окрашивать в светлые тона и получать однородный цвет. Органическое окрашивание применяется в: автомобильной, судостроительной, авиационной и мебельной промышленности.

Специфика гибки алюминиевого листа

Несмотря на мягкую структуру и пластичность алюминия, при его гибке в месте воздействия происходят те же процессы, что у других металлов. Внутри угла наблюдается сжатие металла в продольном направлении, а в поперечном он, напротив, растягивается.

Снаружи происходит прямо противоположный процесс: поперечное сжатие и продольное растягивание. Но подобным образом на деформацию реагируют только крайние слои: находящийся между ними нейтральный остается спокоен.

При гибке также происходит изменение толщины: на внешнем углу изгиба материал “истончается”, а внутри, напротив, накапливается. Все эти процессы важны при расчете параметров гибки в соотношении с габаритами заготовки. Так, чем больше ее ширина, тем меньше будет влияние поперечной деформации.

Как правильно проводить токарную обработку

В машиностроении доля токарных станков составляет до 70% металлорежущего оборудования. На нем изготавливаются многие детали. Токарная обработка характеризуется быстрым вращением заготовки и закрепленным неподвижно на суппорте резцом, перемещающимся вдоль или поперек оси крутящейся детали. В результате получаются детали цилиндрической и конической формы.

Оборудование и инструмент

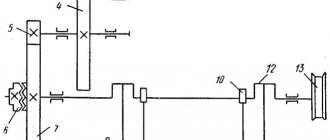

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Токарная обработка металла

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки.

Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.

Токарная технология

При обработке на токарных станках резец, перемещаясь вдоль заготовки, врезается в ее поверхность. Режущая кромка отделяет узкую полоску металла — стружку. Ширина и толщина стружки задаются станочником.

Технология обработки позволяет изготавливать валы с большим количеством переходов и размеров. При этом все цилиндры и конусы соосны, поскольку вытачивались с одной установки. Сверловка торца и другая обработка делаются без переустановки детали. Неподвижный инструмент закреплен жестко, что позволяет в несколько раз увеличить скорость обработки. ТОКАРКА ДЛЯ НАЧИНАЮЩИХ / С ЧЕГО НАЧАТЬ?

Гибка и прессование металла

Изменить форму заготовки можно не только режущим или рубящим инструментом, но и при помощи усилия. К “силовой” механической обработке металла в Москве относятся технологии гибки, прессования и вытяжки. Их главное отличие от резки — практически полная безотходность. За исключением случаев, когда сошедшей со станка заготовке необходима финишная обработка — к примеру, шлифовка.

Цены на механическую обработку в Москве

Даже в столице, которая традиционно считается “дорогим” городом, стоимость механической обработки может оставаться в выгодном для заказчика ценовом сегменте. При этом для разных технологий существуют разные критерии расчета. Токарные и фрезеровочные услуги чаще оцениваются за час работы или за деталь, резка — за стандартный или погонный метр, сверловка — за отверстие, сварка — за сантиметр шва. Изучив несколько предложений, заказчик всегда может подобрать самое выгодное.

Услуги металлообработки на заказ

У вас есть заготовки, но вы еще не определились со способом их обработки? Хочется сэкономить, но не на качестве? Обращайтесь к нам — и мы не только окажем вам услуги по механической обработке металла, но и поможем в выборе оптимальной технологии.

Как заказать услуги мехобработки у нас?

Наше сотрудничество начнется с вашей заявки. Заполните онлайн-форму на этой странице, кратко опишите ситуацию, по возможности приложите чертежи или другие документы, оставьте координаты — и наш менеджер позвонит или напишет вам в ближайшее время. Мы вместе обсудим все нюансы услуг механической обработки металла для вашего конкретного случая. Вы оплатите заказ только после заключения договора. Работа будет выполнена в сроки, которые мы определим вместе.

Наш цех металлообработки гарантирует соблюдение всех технологических норм и высокое качество каждой заготовки или детали. Обращайтесь!