Коррозией называют разрушение поверхности материалов в результате активно проходящих окислительно-восстановительных процессов. Разрушение слоев материала приводит к снижению прочности, электрической проводимости, повышению хрупкости и угнетению других свойств металла.

В процессе эксплуатации металлических изделий они подвергаются разрушающим воздействиям различных видов и типов, среди которых выделяется питтинговая коррозия. Она наиболее опасная и непредсказуемая.

Внешнее проявление питтинговой коррозии

Существуют различные формы разрушения металлов. Точечная коррозия или питтинг – одна из этих форм, представляющая собой местные (локальные) дефекты на поверхности металла. Чаще всего питтинговая коррозия встречается на нержавеющей стали, алюминии и его сплавах, титане, никеле и возникает, когда пассивное состояние материала частично нарушается.

Питтинг довольно опасен для металла, несмотря на маленькие размеры его проявлений. Остальная поверхность продолжает оставаться в нормальном внешнем состоянии, и только в некоторых местах появляются белые или рыжеватые мелкие точки, язвочки, небольшие полоски. Их облик обманчив, и глубина обычно оказывается значительной, при этом пользователь редко обращает на них внимание на ранней стадии развития.

Причины, инициирующие питтинг

Часто предпосылкой для появления точечной коррозии становится нарушение технологии производства металла. Например, при несоблюдении правил отливки в стали появляются микропримеси, включения, изменяющие нормальную структуру. Некачественный металл может быть слишком пористым либо в нем появляется остаточная окалина – это тоже способствует возникновению питтинга.

Также питтинг возникает при эксплуатации стали, иных металлов в агрессивной среде: растворах, содержащих окислители и активирующие анионы (соляная, азотная кислоты, морская вода, хлористые соединения).

Прочие причины образования точечной коррозии таковы:

- механическое воздействие, приводящее к появлению сколов, царапин и вызывающее повреждение внешней защитной пленки;

- излишнее внутреннее напряжение металла;

- эксплуатация изделия при высоких температурах.

На шероховатой нержавейке точечная коррозия появится с большей вероятностью, чем на гладкой, отполированной, поэтому неровная текстура поверхности тоже считается фактором риска.

Выбор контактирующих металлов

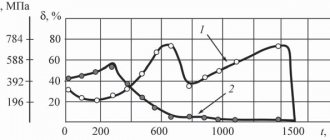

Между двумя различными соприкасающимися металлами (металлическими покрытиями) в присутствии влаги и загрязнений воздуха возникает гальваническая пара, начинается электролиз, в результате которого происходит быстрое разрушение более отрицательного металла (анода). Поэтому выбор контактируемых металлических поверхностей имеет большое значение. При определении возможности применения ток или иной пары контактирующих металлов пользуются рядами нормальных потенциалов металлов. При этом часто нормальную разность потенциалов менее 0,5 в между двумя металлами принимают как допустимую. Такой подход является принципиально неправильным по следующим соображениям. а) Нормальные потенциалы определяются путем измерения потенциала металлов при 25° С по отношению к стандартному водородному электроду, который они имеют, когда ионная активность находится в состоянии равновесия с раствором своих собственных ионов. Корродирующие электроды, о которых в конечном итоге идет речь при рассмотрении комбинаций металлов по отношению к электролитам, естественно, нс находятся в состоянии равновесия. б) Разности потенциалов не способствуют полному выявлению картины поведения в отношении коррозии, так как решающее влияние имеет кинетическое торможение. Elze и Oelsner предлагают некоторые практические ряды напряжений в конденсате (воде) н морской воде. В качестве конденсата служит насыщенный воздухом буферный раствор фталата со значением рН-6 при 25° С и атмосферном давлении, а в качестве морской воды — искусственная морская вода со значением pH-7,5 при 25° С и атмосферном давлении. Значения электродных потенциалов в указанных электролитах приведены в табл. 12-7. По данным табл. 12-7 в нормальном ряду напряжений кадмий более благороден, чем железо, тогда как сталь в практических рядах напряжений металлов в конденсате и морской воде благороднее кадмия. Алюминий в указанных трех рядах напряжений имеет очень разные значения потенциалов.

Таблица 12-7 Электродные потенциалы некоторых металлов в различных рядах напряжений

Между медью и никелем разность нормальных потенциалов составляет почти 600 мв, тогда как в практических рядах электродные потенциалы их близки. В табл. 12-8 приведены данные о допустимых парах металлов для тропических и морских тропических условий, принятые для отечественного электрооборудования. При необходимости соприкосновения недопустимых таблицей пар следует или применять промежуточные покрытия для контакта, или разделять соприкасающиеся поверхности слоем лака, прокладками из пластмасс или других электроизоляционных материалов (пленки из фторопласта, лавсана, полиэтилена и др,). Полихлорвиниловые пленки применять не следует, так как при старении они выделяют соляную кислоту, что усиливает коррозию. Существенно замедляет контактную коррозию плотное сжатие деталей, которое препятствует проникновению между ними влаги. Контактная коррозия не наблюдалась, например, во влажной среде при плотных болтовых соединениях небольших деталей, даже если эти детали были изготовлены из материалов, не рекомендуемых табл. 12-8 для контакта, поскольку между такими деталями не проходил влажный воздух. Замедлить процесс коррозии можно, применяя окраску контактирующих поверхностей надежными лакокрасочными покрытиями или смазку соприкасающихся металлических поверхностей. При пользовании электрохимическими рядами следует при оценке опасности контактной коррозии учитывать размеры деталей. Если соприкасаются маленькая и большая детали, то маленькая может сильно разрушаться, если потенциал ее будет в предполагаемой коррозионной среде более отрицательным, чем потенциал большой (т. е. если она будет анодом). Наоборот, если маленькая деталь является катодом, а большая — анодом, то существенного разрушения ни одной из этих деталей может не произойти.

Особенности и схема развития питтинговой коррозии

Питтинг отличается высокой скоростью протекания. Если вовремя не избавиться от мелких дефектов, изделие может проржаветь насквозь. Чем выше температура в месте нахождения металла, тем быстрее будет идти его ржавление.

Питтинговая коррозия развивается в три этапа:

- Первый этап – зарождение. Обычно случается в зонах с нарушенной защитой, где пассивная пленка на поверхности металла была разорвана, либо там, где имеет место неоднородность материала. После вытеснения кислорода ионами-активаторами оксидный слой разрушается.

- Второй – рост питтинга. Он подчиняется законам электрохимических реакций. Вследствие растворения оксидной пленки усиливается анодный процесс в месте точечной коррозии, при этом нормальная поверхность становится катодом.

- Третий – диффузное расширение. На этой стадии элемент коррозии продвигается вглубь, рядом могут формироваться новые точки ржавчины.

В некоторых случаях питтинг останавливается в развитии на второй стадии и переходит на этап репассивации. Это случается при сдвиге реакции в сторону пассивации, например, при изменении кислотности среды. Если точечная коррозия перетекла на стадию диффузного роста, она не уже может войти в репассивацию.

Какие факторы определяют высокую стойкость «нержавейки» против коррозии?

Нержавеющие стали показывают значительную антикоррозийную стойкость в связи со своими свойствами пассивации.

Свойство металла становится пассивным, зависит от содержания хрома в сплаве. Чем выше содержание хрома в сплаве, тем выше его антикоррозийная стойкость.

Еще одним важным элементом, который влияет на сопротивляемость коррозийным процессам, является углерод. Здесь ситуация обратно пропорциональна — чем больше углерода, тем меньше антикоррозийные свойства.

На данный момент, доказано, что нержавейки стойки к образованию ржавчины в окислительных средах. В неокислительных водных средах, хром является неустойчивым и это приводит к его разрушению и значит к разрушению всего материала под действием межкристаллической коррозии металла.

Форма питтингов

По фото можно увидеть, что некоторые элементы имеют правильную форму, другие неправильные по внешнему виду. Точная форма зависит от пустот в кристаллической решетке, которые сформировались во время зарождения питтинга. Обычно на простой (углеродистой), низколегированной стали и нержавейке образуются неправильные точечные коррозии, а на алюминии, различных сплавах – правильные. Кроме того, классификация питтингов по форме выглядит так:

- полусферические, с блестящим, полированным дном;

- полиэдрические;

- ограненные, в том числе, соединяющиеся между собой;

- в виде сложных многогранников;

- пирамидальные;

- призматические.

Полированные (полусферические) элементы нередко находятся на алюминии, тантале и титане, а также на кобальтовых, никелевых сплавах.

Уход за нержавеющей сталью

Было бы наивным предполагать, что изделия из нержавеющих сплавов сами по себе будут сохранять свой элегантный и нарядный внешний вид в ходе длительной эксплуатации. Для сохранения рабочих качеств и внешнего вида нержавейки за ней потребуется соответствующий периодический уход. В обычных условиях, когда используется химически нейтральная неагрессивная среда при обычных температурах, может быть достаточным регулярное промывание изделий теплой водой с мыльным раствором. Не рекомендуется использовать моющие и чистящие средства на основе аммиака или абразивных порошков. При появлении первых признаков точечной коррозии, таких, как пятна и точки, их следует удалить жесткой щеткой или плотной губкой. Если процесс продолжает развиваться, потребуется использование более серьезных восстанавливающих средств. Такие составы, ка Cilitили Цинкарь неплохо справляются на начальных этапах. Подойдет также т 8-% раствор лимонной кислоты. После использования восстанавливающих средства обработанные места следует промыть большим количеством воды.

Классификация питтинга

Точечная коррозия классифицируется не только по форме, но и по иным признакам: размеру, специфике своего развития.

По размерам

В зависимости от точного состава металла, окружающих условий (температуры, кислотности) размеры питтинговой коррозии могут быть разными:

- микроскопические (микропиттинг) – менее 0,1 мм;

- обычные (питтинг) – 0,1-1 мм;

- значительные (язва) – более 1 мм.

По специфике развития

Питтинг бывает поверхностным, открытым и закрытым. Поверхностные элементы коррозии интенсивно развиваются по горизонтали, не захватывая более глубокие структуры металла. Они вызывают появление хорошо заметных выбоин малой глубины. Открытая точечная коррозия видна невооруженным глазом либо при небольшом размере при увеличении стандартным оптическим оборудованием. Этот тип ржавления нередко переходит в сплошной, если на поверхности стали появляться много питтингов.

Закрытая коррозия считается самой опасной в плане дальнейшей сохранности металлических изделий. Рассмотреть ее без приборов невозможно, поэтому элементы увеличиваются вглубь металла, оставаясь незамеченными в течение длительного времени. Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Способы защиты от питтинга

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Точечная коррозия зачастую выявляется и на бытовых предметах, в том числе из нержавеющей стали. Для защиты металла можно применять механические и химические методики, некоторые из них подходят для самостоятельного использования.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются. Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов.

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

История создания тефлона

Тефлон был впервые создан, как и многие чудодейственные химические вещества, в результате лабораторной аварии. В 1938 году Рой Дж. Планкетт, химик DuPont, экспериментировал с хладагентами, когда обнаружил белый воскообразный материал, который оказался очень скользким.

Это был инертный фторуглерод — политетрафторэтилен (ПТФЭ), который обладал превосходными антипригарными и водоотталкивающими свойствами. В 1945 году DuPont запатентовал химическое вещество под товарным знаком «Тефлон». Компания рекламировала его как «самый скользкий материал из существующих».

К 1948 году DuPont производил около 1.000 тонн тефлона ежегодно на своем заводе в Вашингтоне.

Для DuPont тефлон, который использовался для покрытия кастрюль и сковородок, оказался золотой жилой. Продажи тефлоновой посуды достигли пика 1.000.000.000 долларов в 2004 году.