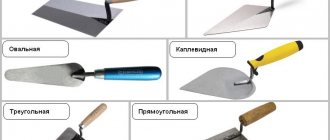

- По назначению

- По структуре

- По виду поверхности

- По свариваемым металлам и составу

- Стальная сварочная проволока

- Проволока сварочная омедненная

- Проволока сварочная нержавеющая

- Алюминиевая проволока

- Порошковая проволока

- Что выбрать – сварочные электроды или проволоку?

Сварочная проволока – один из основных сварочных материалов, применяющийся в высокотехнологичной полуавтоматической дуговой сварке в среде защитных газов MIG/MAG. Также он используется как присадочный пруток с применением неплавящегося электрода TIG, а также как основной материал для изготовления покрытых штучных электродов, для ручной электродуговой сварки MMA.

При работе со сварочным автоматом все процессы сварки: подача проволоки, поджиг, поддержание режима сварки, ее окончание, – механизированы. При использовании полуавтомата механизирована только подача присадочного материала, сварочная горелка передвигается вручную.

Преимущества нержавейки

Этот тип изделий предназначен для соединения сталей с содержанием никеля и хрома в газозащитной среде. К преимуществам таких присадок относятся:

- отличное качество сварочного шва;

- отсутствие трещинок и иных дефектов на его поверхности;

- высокая степень устойчивости к коррозии;

- незначительное разбрызгивание металлического сплава при работе;

- стабильная дуга.

Нержавеющая проволока также имеет длительный срок службы. Она производится из сталей высоколегированного типа с добавлением никеля, хрома и иных элементов, которые предотвращают развитие коррозии.

Эти расходные элементы могут быть двух видов:

- порошковый;

- сплошной.

Последняя используется для сварки под флюсом или в среде защитных газов. Главной задачей такой продукции считается предотвращение попадания воздуха в место соединения элементов, чтобы никакие газы не смогли окислить нержавеющую сталь.

Проволоки порошковые собой представляют тоненькие трубочки с флюсом и элементы, которые образуют газы. Ввиду того что этот материал дает возможность не использовать защитную смесь газов при работе, его нередко называют самозащитным.

По структуре

В плане механического строения изделия подразделяются на три основных типа.

Сплошная (сплошного сечения). Классический и наиболее распространенный вариант. Это та самая проволока, которая представляет собой цельный калиброванный металлический сердечник, получаемый способом холодного проката. Именно из такой заготовки при производстве электродов получают электродные стержни. Как самостоятельный присадочный материал используется в автоматической и полуавтоматической сварке в защитных газах.

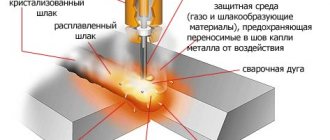

Порошковая. В маркировке обозначается буквой П. Изготавливается в виде тонкой трубки, внутри которой находится чистый или смешанный с металлическим порошком флюс. Доля последнего составляет 15–40% от массы всего изделия. При поджиге дуги благодаря флюсу и металлическому порошку в области сварки образуется зона из углекислого газа и шлаков – она защищает наплавляемый металл от окисления. Сварочную ванну формируют капли расплавленного металла проволоки, покрытые тонким слоем шлака. Последний легко удаляется после сварки.

Активированная. Также имеет трубчатую форму, однако порошкообразных веществ в ней значительно меньше – до 7%. Роль «активаторов» при поджиге выполняют раскислители: оксид титана, магния, кремния; фторид кальция; карбонаты щелочных металлов. Они не только создают защитную среду, но и обеспечивают быстрый поджиг и устойчивое горение электродуги. Для изготовления обычно используется низкоуглеродистая сталь Св-08Г2С.

Проволока из стали

Применяется во многих областях, в том числе промышленности и строительстве. Эта разновидность проволок классифицируется сразу по нескольким критериям, к которым относится сечение, прочность и материал, который применялся при производстве.

Существует масса видов стальной проволоки — пружинная, канатная, армированная, сварочная и иные.

В некоторых случаях на стальные элементы наносится медное покрытие, предназначенное для защиты материала от окисления и улучшения его электропроводности.

С помощью стальной проволоки работают и под флюсом, и в газовой среде. Это самый оптимальный вариант для аргонной сварки. В качестве легирующих элементов применяется марганец, никель, титан, вольфрам, молибден и хром.

Вид поверхности

По виду поверхности сварочная проволока делится на омедненную (маркируется буквой О) и неомедненную. Оба вида изделий позволяют получить аккуратный, прочный и надежный сварочный шов. Они обеспечивают непрерывную работу при небольших расходах присадочных материалов и стабильном горении дуги.

При сварке в защитном газе от сварочной проволоки зависят свойства металла шва и его легирование. При этом важно состояние поверхности электрода. Для его защиты от коррозии применяется медное покрытие. Дополнительно оно позволяет уменьшить усилие проталкивания проволоки и снизить разбрызгивание металла по сравнению с коррозированными образцами на 30-40 %. Этот вид изделий применяется для работы с низколегированными и углеродистыми сталями.

Омедненная проволока

Алюминиевая проволока

Используется для полуавтоматической сварки металлических и алюминиевых конструкций. Алюминиевая сварочная проволока имеет в своем составе одноименный сплав, который обуславливает следующие свойства шва:

- высокую степень прочности;

- повторяемость оттенка сварочного шва;

- высокая стойкость к коррозии.

Зачастую такие изделия используются в машино- и судостроении, а также в иных областях, где предполагается взаимодействие изделий с водой. Этот материал отличается легкостью и пластичностью. Применяется для соединения деталей из алюминия и нержавейки.

Назначение

По назначению сварочная проволока делится на изделия общего и специального назначения. Проволока общего назначения используется для проведения сварочных (маркируется Св) или наплавочных (Нп) работ для всех видов сталей, а также изготовления электродов (Э). Проволока специального назначения в большинстве случаев изготавливается из того же материала, что и свариваемое изделие, с некоторыми добавками:

- для полуавтоматической или автоматической сварки алюминия или его сплавов применяется проволока из этого же материала или с добавками магния и кремния. При использовании аргонной сварки дополнительно используется флюс;

- для работы с нержавеющими сталями или жаропрочными сплавами применяется высоколегированная жаропрочная сварочная проволока. В ее состав входят кремний для обеспечения качества шва и углерод для предотвращения межкристаллической коррозии;

- работа с медью ведется медной проволокой под слоем флюса;

- для сварки никеля применяется проволока из этого же материала с добавками марганца (до 2 %), кремния (до 0,8 %), титана (до 0,1 %) и магния (до 0,3 %);

- сварка чугуна ведется проволокой, в состав которой входят железо, никель, медь, марганец, кремний и углерод;

- для сварки титана применяется аргонодуговая сварка с использованием титановой порошковой проволоки.

Порошковые расходные элементы

Используется для сварки элементов из разных углеродистых сталей. Важный момент для успешного результата — отсутствие каких-либо газообразных сред. Порошковые изделия по-другому называют флисовыми. Это обуславливается тем, что внутри изделия есть пустоты, которые заполняются флисом (порошком). Как правило, в элементе его содержится от пятнадцати до сорока процентов. Точное значение обычно указывается на упаковке расходных деталей.

Преимущества применения порошковой проволоки — высокий уровень качества соединения, простота удаления налета шлака, стабильная дуга.

Проволоку порошкового типа нередко путают со стальной. Элементы флисового типа лучше выделить в отдельную категорию. Причина этого заключается в том, что применение флиса в несколько раз повышает возможности и качество полуавтоматической сварки.

Результат сварки металла зависит от параметров используемого расходного элемента. Многие сварщики советуют пользоваться универсальными «расходниками», однако они актуальны не всегда. К примеру, универсальные изделия не очень хорошо себя показывают при использовании без защитных газов.

Что выбрать – сварочные электроды или проволоку?

И тот, и другой материал решают одну задачу – они позволяют получить высокопрочный качественный сварной шов. В конце концов, сама проволока выполняет в процессе работ роль сварочного электрода. Однако методы решения таких задач технологически разные.

- Электродные стержни имеют обмазку и обеспечивают легирование металла шва не только за счет металла стержня, но и состава покрытия. Легирование в случае с проволокой обеспечивается только за счет ее металла.

- Сварка проволокой – всегда механизированный процесс, полуавтоматизированный или полностью автоматический.

- При сварке электродами не требуется защитной газовой среды. К тому же она может создаваться в труднодоступных местах – непосредственно на строительной площадке, что невозможно или затруднительно в случае со стационарными автоматами.

Однако в ряде случаев предпочтительна именно сварочная проволока. В частности, ее рекомендуют при работе с нержавейкой, варить которую достаточно трудно. Именно она позволяет получить идеально точное соединение в работе с ответственными конструкциями – в случае с ММА такой же результат работ может дать только опытный профессиональный сварщик.

Кроме того, часто электроды требуют предварительной прокалки – а это дополнительный рабочий этап, требующий соответствующего оборудования и времени (от получаса до двух часов). Наконец, не последнюю роль играет и вопрос цены: проволока значительно дешевле электродных стержней с обмазкой.

Образцы этой продукции представлены в каталоге . Здесь вы найдете сварочную проволоку в бухтах, бочках и кассетах (мотках), а также в прутках. Высокое качество товара от ведущих производителей подтверждено сертификатами.

По каким критериям выбирать

При покупке присадочного материала учитывают следующие характеристики:

- Назначение. На упаковке указывается, в каких условиях используется та или иная марка. Если состав проволоки не соответствует типам свариваемых металлов, шов получается непрочным.

- Диаметр. Этот параметр выбирают в соответствии с толщиной соединяемых заготовок.

- Количество в упаковке. Изделие продается в мотках по 1, 5 или 15 кг. Последний вариант предназначен для применения в промышленных условиях.

- Температура плавления. Она должна быть ниже таковой у соединяемых деталей.

- Отсутствие внешних дефектов. На поверхности не должно иметься следов коррозии, краски, масла.

Рекомендуем к прочтению Как пользоваться клеем Poxipol

Описание

Электроды этой марки используются для выполнения сварки изделий и конструкций, изготовленных из углеродистых и низколегированных марок сталей . Выполнять сварочные работы с их использованием можно абсолютно в любом положении. Работа может выполняться как на переменном, так и на постоянном токе. Довольно часто электродная продукция этой марки используется для ручной дуговой сварки. Одной из характерных особенностей этих изделий является наличие у них рутилового покрытия. Применяя их для соединения изделий методом сварки, можно получить высокое качество шва. Сами электроды отличаются низкой чувствительностью к загрязнению металла — грязи и ржавчине.

Что следует знать о продуктах раскисления и окисления металла?

Повышение уровня содержания окисных неметаллических включений в составе шва, в большинстве случаев, снижает его качество. Ранее считалось, что при проведении сварочных работ в среде окислительных защитных газов и с использованием голой проволоки, нельзя обеспечить хорошие свойства сварного шва по причине загрязнения сплава неметаллическими соединениями.

Тем не менее, позднее выяснилось, что при проведении сварочных работ в среде углекислого газа (как и других окислительных газов), только около одного процента окисла, возникающего в зоне сваривания, сохраняется в составе металлического шва в качестве неметаллических включений. Но нужно помнить, что даже столь небольшое количество дополнительных включений способно негативно повлиять на характеристики сварного шва.

Важное условие для очищения металла шва от неметаллических окислов – выбор соотношения марганца и кремния в металле. Чем больше марганца относительно кремния, тем меньше вредных включений.

Стальная

Сварочную проволоку делают методом холодного вытягивания стальных заготовок с низким содержанием углерода, умеренным количеством легирующих добавок и из высоколегированного сырья.

Гост 2246 70 нормирует характеристики сварочной проволоки из всех видов стали. Стандарт оговаривает деление продукции на две группы. Первую представляет проволока для наплавки, вторую – для изготовления электродов. Принадлежность ко второй группе отмечается буквой Э.

Изделие с небольшим содержанием углерода, умеренным количеством легирующих добавок выпускается с медным покрытием и без него. Омедненная сварочная продукция отмечается буквой О.

Конкретная концентрация меди в покрытии оговорена в технических условиях (ТУ), утвержденных для каждого вида проволочных изделий. В стандарте зафиксирована толщина (диаметр) всей продукции с максимально допустимыми отклонениями.

Маркировка включает в себя совокупность буквенных обозначений и цифр, в которых необходимо ориентироваться для правильного выбора проволочных изделий.

Обозначение Св информирует о том, что данный вид сварочной продукции предназначен для сварки. Последующая цифра отображает массовую часть углерода, выраженную в процентах. Далее указаны буквы, информирующие о присутствии добавок.

Азот содержится только в проволочных изделиях с большой степенью легирования стального сырья. В таких случаях указывают букву А. Присутствие ниобия обозначают буквой Б, вольфрама – В, марганца – Г, меди – Д, молибдена – М, никеля – Н, кремния – С.

Присутствие титана обозначается буквой Т, ванадия – Ф, хрома – Х, циркония – Ц, алюминия – Ю. На представленную информацию следует обратить внимание еще потому, что буква не всегда соответствует названию химического элемента.

За каждым буквенным символом стоит цифра, обозначающая усредненную массовую часть элемента в стальном сплаве. Если цифра не проставлена, значит, добавка содержится в следовой концентрации.

Присутствующая в конце буква А говорит о высокой степени очистки материала от серы, фосфора. Если в конце стоит две буквы А, значит концентрация серы и фосфора мизерная.

Производители и поставщики обязаны гарантировать правильное хранение, последующую транспортировку проволочной продукции. Это требование также оговорено стандартом.

Маркировки материала

Чтобы было понятно, какую конкретно проволоку нужно приобрести для сварных работ, существует маркировка, по которой определяется состав и назначение.

Например, приобретая расходники для полуавтомата, Вы видите такую маркировку — CB-08Г2С. Что это значит?

СВ — номенклатура, обозначающая сварочное назначение проволоки.

08 — это процентное соотношение углерода в составе, в данном случае 0,08%.

Г2 — значит, что в этом материале содержится 2% марганца.

С — в состав входит не менее 0,5% кремния.

Исходя из такой маркировки, можно понять, что данный расходник имеет легированные элементы, низкоуглеродистый и подходит для варки соответствующих материалов.

Какие легирующие элементы могут входить в состав расходного материала для сварки?

Если вместо обозначения СВ, имеется сочетание НП, то это значит, что такой материал предназначен для наплавления и использовать ее в сварке нецелесообразно.Также в маркировке впереди могут присутствовать такие обозначения, как А или АА. В первом случае это означает, что в составе сталь высокого качества, во втором — наиболее очищенная сталь.

Где нужны сварочные работы

Вполне даже может быть, что сварочные работы некоторым людям могут потребоваться и в бытовых условиях, но подавляющее количество сварочных работ требуется в производственных условиях, там сварка числится практически как неотъемлемая функция производства. Когда возникает ситуация, при которой требуется сварить между собой металлы, также возникает вопрос о том, как следует эту работу выполнить, каким сварочным аппаратом и материалами это делать и тому подобные моменты.

Существуют различные способы сварки металлов, различные расходные материалы. Выбираются они в зависимости от того, какие металлы нужно сварить. Если нужно варить цветные или тугоплавкие металлы, следует использовать присадку сварочную определённого вида.

Каким образом выбирается марка материала?

Такой вопрос вполне может серьёзно озадачить новичка, но если во всём последовательно разобраться, то ничего сверхсложного в этом деле нет. Существует список, в котором указано, каким видом нужно варить определённые металлы.

Причины популярности

Специалисты при использовании этих электродов отмечают легкость зажигания первичной дуги. Повторная дуга также возникает без лишних сложностей. Работая с ними, можно легко заваривать прихватки, а также создавать корневые и короткие сварочные швы .

Многие специалисты выбирают изделия этой марки еще и за то, что они обеспечивают комфорт при выполнении работ, особенно когда появляется необходимость заварить широкие зазоры. Такая задача часто возникает при выполнении работ по монтажу металлоконструкций. Во время сварочных работ этими электродами возникает шлак. Однако он без каких-либо затруднений удаляется с поверхности шва.

Основные разновидности

Основными признаками, по которым подразделяют продукцию, являются:

Размер и форма поперечного сечения; Вид конечной обработки; Вид поверхности; Химический состав стали; Область применения. По толщине продукцию разделяют на группы. Изделия первой группы самые тонкие, их толщина составляет менее 0,1 мм. К девятой группе относят продукцию, размер сечения которой более 8 мм. Изделия по ГОСТ изготавливают круглого, квадратного, многогранного и фасонного профиля.

Конечная обработка обеспечивает требуемые механические свойства. Для упрочения механической прочности и стойкости продукцию обрабатывают термически: закаливают, отжигают и стабилизируют.

По виду поверхности изделия подразделяют на покрытые, без отделки и с отделкой. В качестве покрытия стали используют цинк, медь, алюминий и латунь. Для отделки поверхность шлифуют, полируют или травят.

Виды по назначению и области применения:

Общего назначения; Для производства сеток; Для армирования конструкций из железобетона; Канатная; Сварочная; Струнная; Пружинная; Конструкционная; Для воздушных видов связи; Для проводов и кабелей; Увязочная; Полиграфическая; Игольная.

В зависимости от назначения и требуемых эксплуатационных характеристик продукцию изготавливают из стали различных типов и марок. Продукцию общего назначения, а также увязочную и применяемую для армирования железобетонных изделий делают из низкоуглеродистой стали. Для производства пружин, сердечников проводов, спиц и канатов используют углеродистые, легированные и высоколегированные стали. Для некоторых конструкционных видов выдвигают особые требования к стали по содержанию углерода, хрома, никеля и других химических элементов.