Отношение напряжения сдвига к деформации сдвига

| Модуль сдвига | |

| Общие символы | G , S |

| Единица СИ | паскаль |

| Производные от других величин | G = / G = / 2 (1+ ) |

Деформация сдвига

В науке материалов , модуль сдвига

или

модулем жесткости

, обозначаемой

G

, или иногда

S

или

М

, является мерой упругого сдвига жесткости материала и определяется как отношение напряжения сдвига к сдвиговой деформации : [1]

грамм знак равно d е ж τ Икс y γ Икс y знак равно F / А Δ Икс / л знак равно F л А Δ Икс {\displaystyle G\ {\stackrel {\mathrm {def} }{=}}\ {\frac {\tau _{xy}}{\gamma _{xy}}}={\frac {F/A}{\Delta x/l}}={\frac {Fl}{A\Delta x}}}

куда

τ x y = F / A {\displaystyle \tau _{xy}=F/A\,} = напряжение сдвига F {\displaystyle F} это сила, которая действует A {\displaystyle A} это область, на которую действует сила γ x y {\displaystyle \gamma _{xy}} = деформация сдвига. В машиностроении , в другом := Δ x / l = tan θ {\displaystyle :=\Delta x/l=\tan \theta } := θ {\displaystyle :=\theta } Δ x {\displaystyle \Delta x} поперечное смещение l {\displaystyle l} начальная длина

Производной единицей модуля сдвига в системе является паскаль (Па), хотя обычно он выражается в гигапаскалях (ГПа) или тысячах фунтов на квадратный дюйм (ksi). Ее мерная форма есть М 1 л -1 Т -2 , заменив силы

на

массовые

времена

ускорения

.

Объяснение [ править ]

| Материал | Типичные значения модуля сдвига (ГПа) (при комнатной температуре) |

| Бриллиант [2] | 478,0 |

| Сталь [3] | 79,3 |

| Утюг [4] | 52,5 |

| Медь [5] | 44,7 |

| Титан [3] | 41,4 |

| Стекло [3] | 26,2 |

| Алюминий [3] | 25,5 |

| Полиэтилен [3] | 0,117 |

| Резина [6] | 0,0006 |

| Гранит [7] [8] | 24 |

| Сланец [7] [8] | 1.6 |

| Известняк [7] [8] | 24 |

| Мел [7] [8] | 3,2 |

| Песчаник [7] [8] | 0,4 |

| Дерево | 4 |

Модуль сдвига — это одна из нескольких величин для измерения жесткости материалов. Все они возникают в обобщенном законе Гука :

- Модуль Юнга E

описывает реакцию деформации материала на одноосное напряжение в направлении этого напряжения (например, натягивание концов проволоки или размещение груза на вершине колонны, при этом проволока становится длиннее, а колонна теряет высоту). - в коэффициент Пуассона ν

описывает отклик в направлениях , ортогональных к этому одноосного напряжения (проволоки становится тоньше и толще колонны), - объемный модуль упругости К

описывает реакцию материала к (однородной) гидростатического давления (например , давление на дне океана или глубокий бассейн), - модуль сдвигаG

описывает отклик материала к напряжению сдвига (как резок его с тупыми ножницами). Эти модули не являются независимыми, и для изотропных материалов они связаны уравнениями . [9] 2 G ( 1 + ν ) = E = 3 K ( 1 − 2 ν ) {\displaystyle 2G(1+\nu )=E=3K(1-2\nu )}

Модуль сдвига связан с деформацией твердого тела, когда оно испытывает силу, параллельную одной из его поверхностей, в то время как его противоположная сторона испытывает противодействующую силу (например, трение). Если объект имеет форму прямоугольной призмы, он деформируется в параллелепипед . Анизотропные материалы, такие как дерево , бумага, а также практически все монокристаллы, демонстрируют различную реакцию материала на напряжение или деформацию при испытании в разных направлениях. В этом случае может потребоваться использовать полное тензорное выражение упругих констант, а не одно скалярное значение.

Одно из возможных определений жидкости — это материал с нулевым модулем сдвига.

Модуль упругости различных материалов

Модули упругости для различных материалов имеют совершенно разные значения, которые зависят от:

- природы веществ, формирующих состав материала;

- моно- или многокомпонентный состав (чистое вещество, сплав и так далее);

- структуры (металлическая или другой вид кристаллической решетки, молекулярное строение прочее);

- плотности материала (распределения частиц в его объеме);

- обработки, которой он подвергался (обжиг, травление, прессование и тому подобное).

Так, например, в справочных данных можно найти, что модуль упругости для алюминия составляет диапазон от 61,8 до 73,6 ГПа. Видимо, это и зависит от состояния металла и вида обработки, потому как для отожженного алюминия модуль Юнга – 68,5 ГПа.

Его значение для бронзовых материалов зависит не только от обработки, но и от химического состава:

- бронза – 10,4 ГПа;

- алюминиевая бронза при литье – 10,3 ГПа;

- фосфористая бронза катанная – 11,3 ГПа.

Читать также: Самодельный подъемник для машин

Модуль Юнга латуни на много ниже – 78,5-98,1. Максимальное значение имеет катанная латунь.

Сама же медь в чистом виде характеризуется сопротивлением к внешним воздействиям значительно большим, чем ее сплавы – 128,7 ГПа. Обработка ее также снижает показатель, в том числе и прокатка:

- литая – 82 ГПа;

- прокатанная – 108 ГПа;

- деформированная – 112 ГПа;

- холоднотянутая – 127 ГПа.

Близким значением к меди обладает титан (108 ГПа), который считается одним из самых прочных металлов. А вот тяжелый, но ломкий свинец, показывает всего 15,7-16,2 ГПа, что сравнимо с прочностью древесины.

Для железа показатель напряжения к деформации также зависит от метода его обработки: литое – 100-130 или кованное – 196,2-215,8 ГПа.

Чугун известен своей хрупкостью имеет отношение напряжения к деформации от 73,6 до 150 ГПа, что соответствует от его виду. Тогда как для стали модуль упругости может достигать 235 ГПа.

Модули упругости некоторых материалов

На величины параметров прочности влияют также и формы изделий. Например, для стального каната проводят расчеты, где учитывают:

Интересно, что этот показатель для каната будет значительно ниже, чем для проволоки такого же диаметра.

Стоит отметить прочность и не металлических материалов. Например, среди модулей Юнга дерева наименьший у сосны – 8,8 ГПа, а вот у группы твердых пород, которые объединены под названием «железное дерево» самый высокий – 32,5 ГПа, дуб и бук имеют равные показатели – 16,3 ГПа.

Среди строительных материалов, сопротивление к внешним силам у, казалось бы, прочного гранита всего 35-50 ГПа, когда даже у стекла – 78 ГПа. Уступают стеклу бетон – до 40 ГПа, известняк и мрамор, со значениями 35 и 50 ГПа соответственно.

Такие гибкие материалы, как каучук и резина, выдерживают осевую нагрузку от 0,0015 до 0,0079 ГПа.

Инженерные напряжения

Инженерные напряжения обычно применяют в инженерных расчетах. Они основаны на исходной площади поперечного сечения детали или изделия, которое рассматривается. Поскольку инженерные напряжения рассчитываются для исходной – не нагруженной – площади, то они не учитывают, что эта площадь поперечного сечения изменилась после того как к детали было приложена нагрузка. Когда материал находится под нагрузкой, то результирующее изменение площади поперечного сечения зависит от механических свойств материала и величины прилагаемой нагрузки.

Диаграмма растяжения

Инженерное напряжение σ, которое применяют на диаграмме напряжение-деформация на рисунке 2, является средним или номинальным напряжением в разрывном образце. Его получают путем деления величины нагрузки F на исходную – не нагруженную – площадь А0 поперечного сечения этого образца.

σ = F/A0.

Рисунок 2 – Инженерная диаграмма напряжение-деформация. Чаще ее называют диаграммой растяжения. Пересечение пунктирной линии с диаграммой напряжение-деформация дает величину предела текучести при остаточной деформации, обычно, 0,2 %.

По мере увеличения напряжения в разрывном образце расстояние между метками базовой длины изменяется под воздействием приложенных напряжений. Результирующая деформация ɛ, которая указана на инженерной диаграмме напряжение-деформация, является средней или номинальной линейной – одноосной – деформацией. Величину этой деформации получают путем деления изменения базовой длины образца δ на исходную базовую длину образца L0:

ɛ = δ/L0 = ΔL/L0 = (L — L0)/L0

Поскольку и инженерное напряжение (σ) и деформация (ɛ) получены путем деления нагрузки на образец и удлинения образца на одну и ту же постоянную величину L0, то форма диаграммы нагрузка-удлинение и напряжение-деформация имеют одинаковую форму.

Форма и размеры диаграммы растяжения стали зависит от:

- химического состава стали,

- виде термической обработки,

- режимов пластического деформирования,

- скорости нагружения,

- температуры и

- напряженного состояния в ходе испытания на растяжение.

Механические свойства стали чаще всего определяют именно путем испытания растяжение, которое описано выше. Характеристики стали, которые обычно применяют для описания диаграммы растяжения конкретной стали включают:

- предел прочности (временное сопротивление разрыву),

- предел текучести,

- удлинение базовой длины образца (в процентах),

- сужение площади поперечного сечения образца (в процентах).

Различные типы испытаний, которые включают применение различных нагрузок на стальной образец, применяют также для определения других механических свойств стали. Примерами таких механических свойств стали являются модуль упругости, твердость, сопротивление усталости и ударная вязкость.

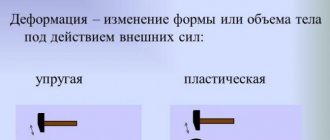

Упругая деформация, понятие пластичности и хрупкости . Закон Гука. Модуль Юнга. Коофициент Пуассона

Упругая деформация — деформация, исчезающая после прекращения действий на тело внешних сил. При этом тело принимает первоначальные размеры и форму.

Зако́нГу́ка — утверждение, согласно которому деформация, возникающая в упругом теле (пружине, стержне, консоли, балке и т. п.), пропорциональна приложенной к этому телу силе. Пласти́чность — способность материала без разрушения получать большие остаточные деформации. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, золото, малоуглеродистая сталь и др.

Хрупкость — свойство материала разрушаться без образования заметных остаточных деформаций. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, стекло, кирпич, камни и др.

Модуль Юнга (модуль продольной упругости) — физическая величина, характеризующая свойства материала сопротивляться растяжению, сжатию при упругой деформации

Модуль Юнга рассчитывается следующим образом:

- F

— нормальная составляющая силы, - S

— площадь поверхности, по которой распределено действие силы, - l

— длина деформируемого стержня, - — модуль изменения длины стержня в результате упругой деформации (измеренного в тех же единицах, что и длина l

).

Через модуль Юнга вычисляется скорость распространения продольной волны в тонком стержне:

·

· где — плотность вещества.

Коэффициент Пуассона (обозначается как или ) — величина отношения относительного поперечного сжатия к относительному продольному растяжению. Этот коэффициент зависит не от размеров тела, а от природы материала, из которого изготовлен образец.

Коэффициент Пуассона и модуль Юнга полностью характеризуют упругие свойства изотропного материала

Вопрос №97 Диаграмма удлинений. Предел упругости, текучести, прочности.

Вопрос №98

Понятие о деформациях сдвига, кручение, изгиба.Связи модуля упругости при сдвиге с модулем Юнга и коэффициентом Пауссона.

Деформация сдвига(среза)-Сдвиг, или срез, возникает, когда внешние силы смешают два параллельных плоских сечения стержня одно относительно другого при неизменном расстоянии между ними.

При сдвиге справедлив закон Гука, который определяется таким образом:

τ=Gγ, где γ — относительный сдвиг, aG — величина модуля упругости при сдвиге .На сдвиг, или срез, работают, например, заклепки и болты, скрепляющие элементы, которые внешние силы стремятся сдвинуть друг относительно друга.

Кручение возникает при действии на стержень внешних сил, образующих момент относительно его оси . Деформация кручения сопровождается поворотом поперечных сечений стержня друг относительно друга вокруг его оси.На кручение работают валы, шпиндели токарных и сверлильных станков и другие детали.

Изгиб заключается в искривлении оси прямого стержня или в изменении кривизны кривого стержня.На изгиб работают балки междуэтажных перекрытий, мостов, оси железнодорожных вагонов, листовые рессоры, валы, зубья шестерен, спицы колес, рычаги и многие другие детали.

99. Прочность материалов. Физические аспекты прочности и разрушения материалов. ПРОЧНОСТЬ материала или конструкции – способность сопротивляться действию нагрузок, вызывающих деформации.

Прочность материала существенно зависит от характера нагрузок. При динамических режимах большое значение имеет предел выносливости материала. Влияние температуры, агрессивных сред и влажности может значительно изменить сроки службы искусственных зубов и протезов в полости рта.

Прочность существенно зависит от вида напряженного состояния. Наиболее опасный вид – растяжение.

При изучении прочности материала, находящегося в сложном напряженном состоянии, вводится понятие ЭКВИВАЛЕНТНОГО НАПРЯЖЕНИЯ. Исследования показали, что при действии переменных напряжений в материале возникают трещины, уменьшающие его сопротивление приложенным нагрузкам. Такие трещины усталости равноценны разрезу образцов. Разрушение носит местный характер и не затрагивает всего материала конструкции в целом. В настоящее время под термином УСТАЛОСТЬ МАТЕРИАЛА подразумевается разрушение путем постепенного развития трещины. Трещины возникают тогда, когда значение колеблющегося напряжения превосходят границу, предел усталости. ПРЕДЕЛ УСТАЛОСТИ (Ϭ уст.) – наибольшее периодически меняющееся напряжение, при котором в материале при любом числе циклов нагружения трещины не возникают. УСЛОВИЕ ПРОЧНОСТИ выражается в том, что наибольшие действующие напряжения должны быть меньше предела выносливости: Ϭmax≤ Ϭ уст./k уст., где k уст. – коэффициент запаса

Вопрос №100

| 100.Статистические и динамические нагрузки. Понятие об усталостной прочности, пределе усталости. |

Динамическая нагрузка — нагрузка, характеризующаяся быстрым изменением во времени её значения, направления или точки приложения и вызывающая в элементах конструкции значительные силы инерции. Динамические нагрузки испытывают детали машин ударного действия, таких, как прессы, молоты и т. Д

Статическая нагрузка — нагрузка, величина, направление и точка приложения которой изменяются во времени незначительно. При прочностных расчетах можно пренебречь влиянием сил инерции, обусловленных такой нагрузкой. Статической нагрузкой, например, является вес сооружения.

Уста́лостная про́чность (уста́лостная долгове́чность

) — свойство материала не разрушаться с течением времени под действием изменяющихся рабочих нагрузок.

Преде́л выно́сливости (также преде́л уста́лости) — в науках о прочности: одна из прочностных характеристик материала, характеризующих еговыносливость, то есть способность воспринимать нагрузки, вызывающие циклические напряжения в материале.

Вопрос №101

Уравнение модуля сдвига

Модуль сдвига определяется путем измерения деформации твердое тело от приложения силы, параллельной одной поверхности твердого тела, в то время как противоположная сила действует на его противоположную поверхность и удерживает твердое тело на месте. Думайте о сдвиге как о толкании одной стороны блока с трением как противодействующей силе. Другой пример — попытка отрезать проволоку или волосы тупыми ножницами.

Уравнение для модуля сдвига:

G = τ xy /γ xy = F/A/Δx/l = Fl/AΔx

Где:

- G — модуль сдвига или модуль жесткости

- τ xy — напряжение сдвига

- γ xy — деформация сдвига

- A — площадь, на которую действует сила

- Δx — поперечное смещение

- l — начальная длина

Деформация сдвига равна Δx/l = tan θ или иногда = θ, где θ — угол, образованный деформацией, вызванной приложенной силой.

Все механические свойства стали

Почти полный список механических свойств для стали включает:

- Твердость. Мера сопротивления вдавливанию

- Линейные коэффициенты упругости для растягивающих, сжимающих и сдвиговых нагрузок

- Предел текучести (при растягивающих, сжимающих и сдвиговых нагрузках). Показывает уровень напряжения, при котором возникают необратимые пластические деформации

- Предел прочности (при растягивающих, сжимающих и сдвиговых нагрузках). Показывает максимальные инженерные напряжения, которые материал может выдержать без разрушения. Предел прочности при растяжении – временное сопротивление разрыву – обычно связывают с началом образования шейки на разрывном образце (см. рисунок 2)

- Усталостная прочность. Показывает уровень циклических напряжений, которые вызывают разрушение из-за усталости металла после определенного количества циклов нагружения, например, 1 миллион

- Ударная вязкость. Показывает уровень поглощения ударной энергии от нагрузок, которые способен поглотить металл до разрушения

- Вязкость разрушения. Показывает уровень сопротивления разрушению, когда в изделии присутствуют дефекты и концентраторы напряжений

- Сопротивление высокотемпературной ползучести и разрушению.

- Износостойкость.

Как определить модуль упругости стали

Выяснить модули упругости для различных марок стали можно несколькими путями:

- по справочным данным из таблиц;

- экспериментальными методами для небольшого образца;

- расчетными методами, зная необходимые данные.

Жесткость стали зависит от ее химического состава и вида кристаллической решетки, от плотности, достигнутой в результате обработки. Прочность же ее конструкций определяется такими важными факторами, как параметры изделия, в том числе габариты, эксплуатационные нагрузки, и их длительность. При расчетах, выполняемых по нормированным методикам, результат осознанно завышают, чтобы предупредить возможные аварии и поломки.

Тем не менее, устойчивость стали к деформации определяется изначально ее маркой, то есть наличием примесей в сплаве.

В таблице приведены модули упругости стали наиболее популярных марок, а модуль сдвига ее составляет – 80-81 ГПа.

| Сталь | Модуль (Е), ГПа |

| углеродистая | 195-205 |

| легированная | 206-235 |

| Ст.3, Ст.5 | 210 |

| сталь 45 | 200 |

| 25Г2С, 30ХГ2С | 200 |

Из таблицы видно, что наименьшее значение прочности у стали 45, 25Г2С, 30ХГ2С, а у нержавеющей стали самое высокое – 235 ГПа.

Экспериментальный метод определения заключается в определении относительного удлинения небольшого стального образца на установке, с последующим расчетом.

В основе метода лежит заключение, что растяжение образца стали до предела упругости, подчиняется закону Гука (1). Зная приложенную силу (F) и площадь детали (А), выяснив ее удлинение (Δl) можно рассчитать Е:

Расчеты ведут в мм и МПа.

Для проектирования конструкций необходимо всегда знать или просчитывать не менее двух разных модулей упругости. Исходя из коэффициента жесткости можно перейти к другим видам сопротивления к воздействию извне для стали: упругости при изгибе и объемной.

Деформация – безразмерное число

Применение понятия «деформация» позволяет количественно описывать изменения размеров и формы тела, которые возникают при приложении напряжений, которые, в свою очередь, возникают при приложении некоторой нагрузки. Важно отметить, что деформация – это «чистое», безразмерное число. У деформации нет каких-либо единиц измерения. Чтобы вычислить деформацию нужно сравнить начальные, исходные размеры или форму тела до приложения нагрузки с теми же размерами или формой того же тела под нагрузкой.

Формула, по которой вычисляют деформацию, имеет величины одной и той же размерности (метры, сантиметры, миллиметры) как в знаменателе, так и в числителе. Поэтому, понятно еще из школьной физики, что эти размерные единицы взаимно сокращаются, и в результате мы получаем безразмерное число. Эта процедура хорошо видна при вычислении напряжений и деформаций для простого испытания на растяжение.