Виды строгальных станков

Конструкция прижимного механизма напрямую зависит от модели оборудования. Поэтому предварительно необходимо тщательно изучить техническую документацию, особенности элементов станка, их характеристики.

Наиболее распространенный вариант представляет собой силовую установку (электродвигатель), которая приводит в движение цилиндрическую ножевую головку. Ее верхняя часть находится выше уровня опорного стола. Последний может смещаться относительно режущей части в вертикальном направлении. Таким образом регулируется глубина обработки деревянной заготовки. Подобную модель можно сделать своими руками.

Кроме вышеописанного деревообрабатывающего станка для массового производства применяют следующие виды оборудования:

- рейсмусовые с одной режущей головкой;

- циклевальные. Устанавливаются на линиях по сборке мебели, дверных и оконных конструкций;

- двух, трех и четырехгранные. Обработка происходит сразу в нескольких плоскостях, что повышает производительность;

- модели с несколькими ножами.

Практически все современное оборудование имеет прижимы. Исключение составляют станки, сделанные своими руками или старые модели.

При выборе конструкции фиксатора следует обращать внимание на конфигурацию оборудования. После ее монтажа эксплуатационные и технические качества не должны ухудшиться.

Строгальные станки своими руками

Строгальный станок представляет собой специальный деревообрабатывающий и металлообрабатывающий инструмент, предназначенный для снятия слоя материала, удаления неровностей, дефектов с поверхности и пр. В быту чаще всего используют простые строгальные устройства по дереву, в то время как на производствах широко применяют агрегаты по металлу в разных исполнениях.

Фото станка

Чтобы обработать запчасти необходимо грамотно подобрать устройство и разобраться в нюансах его эксплуатации. Другой вариант — собрать самодельный агрегат.

- Предварительная подготовка. Прежде чем запустить станок, вам следует подготовить заготовку. В зависимости от типа обрабатываемого материала, подготовка может включать в себя различные моменты. Потому тут следует действовать исключительно на основе планируемых работ. Главное сделать все качественно, чтобы поперечно строгальный станок 7е35 или его аналоги выполнили четко поставленные перед ними задачи.

- Проверка устройства. Каждый станок имеет различные запчасти, детали, ножевые валы, прижимное устройство, электромоторы. Каждая из этих деталей нуждается в тщательной проверке состояния. Устройство тестируется перед каждой рабочей сменой. Бытовой и промышленный строгальный агрегат одинаково распространены на это правило. Это необходимо для того, чтобы ножевые валы эффективно смогли сделать свою работу, прижимное устройство надежно удерживало запчасти, а управление не давало сбоев.

- Строгание. Далее наступает непосредственно эта строгания. Запчасти подаются на рабочий стол, прижимное устройство фиксирует их по мере необходимости. Тут учитываются размеры заготовок и их соответствие параметрам рабочей поверхности, ножей и пр. Самый простой вариант станка предусматривает подачу заготовок своими руками. Основные промышленные модели позволяют частично автоматизировать процессы, что дает возможность оператору минимизировать количество операций.

Два в одном

Типовое устройство станка

Правильно будет сделать выбор в пользу комбинированных устройств. При наличии такого оборудования как поперечно строгальный станок, вопрос покупки оборудования несколько упрощается. Одновременно с этим важно учитывать, какие детали вы собираетесь обрабатывать, в каком количестве и с какой целью.

В некоторых мастерских действительно достаточно одного фуговального станка. Тот же поперечно строгальный станок 7307 прекрасно справляется со своими основными задачами.

Но чем будет предпочтительнее выбрать модель СДСР 1700?

- А тем, что СДСР представляет собой фуговально-рейсмусовый станок;

- СДСР 1700 отличается тем, что делится на две части;

- Верхняя часть станка фуговальная;

- Нижняя часть — рейсмусовая;

- Чтобы переоборудовать устройство в рейсмус, просто откидываются верхние строгальные детали;

- Установка переоснащается за считанные минуты, при этом использовать специальные инструменты для этих целей не нужно;

- Покупка комбинированного оборудования обходится дешевле, чем приобретение двух специализированных устройств. При этом вы получаете качественные ножевые валы, прижим, прочие необходимые для обработки деталей запчасти;

- Одно комбинированное устройство имеет компактные размеры. Его размеры не требуют наличия большого свободного пространства внутри мастерской;

- Одновременно с этим, прежде чем сделать выбор в пользу комбинированного устройства, следует знать его недостаток. Узлы комбинированного оборудования не позволяют обрабатывать детали, запчасти с той же точностью, что узкоспециализированные станки. При условии, что вам требуется сделать различные детали, запчасти в большом количестве за короткий срок, рекомендуется выбрать узкоспециализированное строгальное устройство.

Лучше выбрать лозострогальный, двухсторонний, двухстоечный, бытовой или самодельный станок, собранный своими руками? Правильно ответить здесь вы можете только сами, поскольку от вас зависит, какое оборудование сможет справиться с теми задачами, поставленными перед ним.

Строгальные ножи на 250 мм, ножевые валы высокой эффективности, прижимное устройство, автоматизированное управление, двухстоечный агрегат, электромотор — все это малая часть вопросов, которые следует изучать перед покупкой.

Виды

Рассмотрим основные разновидности оборудования для строгания заготовок. Здесь ножи на 250 мм или иных размеров выполняют единую функцию — снимают верхний слой обрабатываемых деталей. При этом размеры ножей могут быть более 250 мм, ножевые валы оснащаться вспомогательными устройствами, а управление бывает ручным или автоматизированным.

Все станки можно разделить на две основные группы:

- Поперечные. Здесь главное движение станка сообщается инструменту, то есть валу ножей;

- Продольные. Здесь главное движение сообщается детали, которую обрабатывают ножи станка. 250 мм они или более 250 мм, зависит уже от конкретной модели оборудования.

В зависимости от типа обработки, выделяют несколько вариантов исполнения строгальных станков.

- Рейсмусовый. Его применяют для того, чтобы обработать заготовку методом плоского строгания после работы фуговального оборудования. Это позволяет выверить размеры, с помощью ножей на 250 мм добиться нужного уровня гладкости поверхности.

- Фуговальный. Его основная задача — выполнить прямолинейное строгание.

- Калевочный. Если вам требуются ножи и станок, который придаст заготовке завершенную форму, тогда стоит приобрести или собрать самодельный калевочный агрегат.

- Двухсторонний станок. Основная особенность в том, что такой агрегат имеет ножи, которые обрабатывают заготовку одновременно с двух сторон. Можно изготовить самодельный агрегат такого типа, но чтобы сделать это правильно, потребуется чертеж, эффективные ножевые валы и определенный опыт.

- Четырехсторонний. Приобретать четырехсторонний строгальный станок для бытового применения не всегда актуально. Данное оборудование отличается тем, что обрабатывает заготовки одновременно с двух сторон.

- Комбинированный. Он сочетает в себе функции строгального и рейсмусового оборудования, заменяя два разных станка.

Собрать самодельный строгальный агрегат — вопрос, который требует детального изучения. Вы можете приобрести ножи на 250 мм, оснастить станок электромотором и собрать полностью схему. Либо пойти другим путем, заменив самодельный агрегат на заводское поперечно-строгальное устройство типа 7б35.

Самодельный станок имеет ряд нюансов, поскольку требует установить эффективное прижимное устройство, а прижим должен правильно взаимодействовать с ножевым валом, рабочим столом. Если допустить ошибки на этапе проектирования или сборки, это обернется серьезными последствиями в виде низкого качества обработки и зря потраченного времени. Потому во многих случаях заводское оборудование является предпочтительнее самодельных строгальных станков.

Рейтинг статьи — рейтинг материала: 5,00 из 5 Loading…

tvoistanok.ru

Назначение прижимного устройства для станка

На первый взгляд модификация деревообрабатывающего станка необходима только для фиксации заготовки. Однако при правильном выборе схемы изготовления установленная часть может выполнять ряд других, не менее важных функций.

Во время обработки деревянных изделий можно отрегулировать их фиксацию вручную. В итоге это сказывается на качестве поверхности. В особенности это касается тонких планок, толщина которых не превышает 2-3 см. Поэтому фиксирующее устройство, сделанное своими руками, после установки на станок должно иметь следующие функции:

- плавная регулировка уровня фиксации. Осуществляется путем равномерного давления на деталь;

- качество обработки не должно зависеть от длины изделия;

- во время работы элементы оборудования не повреждают деревянную поверхность;

- безопасность. Эксплуатационные качества механизма должны отвечать современным требованиям безопасности труда.

Перед началом проектирования рекомендуется ознакомиться с аналогичными заводскими моделями. Для изготовления прижимного механизма своими руками будут применяться подручные материалы. Поэтому при выборе оптимальной конструкции необходимо руководствоваться принципом целесообразности.

Для фуговального станка специалисты не рекомендуют устанавливать устройство для фиксации. Это может отразиться на качестве изделий.

Какие строгальные станки оснащают прижимным устройством

При выравнивании поверхности ручным инструментом (фуганком) заготовку фиксируют на верстаке. Нож, закреплённый в колодке, движется по её поверхности.

При машинной обработке реализуется один из принципов:

- рабочий орган движется возвратно-поступательно относительно неподвижной заготовки;

- слои древесины срезают стальные ножи, вращающиеся вокруг стационарной оси вращения, а обрабатываемый материал — прижимается к режущему механизму и продвигается (за один проход на всю свою длину).

На заметку. Скорость вращения вала выбирает мастер в зависимости от плотности древесины (для сосны — больше, для более плотных орешника, вишни — меньше).

Во втором случае нет холостого хода, что снижает энергоёмкость машинного строгания. В движение ножевой вал приводит электродвигатель.

Строгальные агрегаты различаются и способом подачи материала, а так же количеством режущих инструментов, их расположением, максимальной толщиной снимаемого слоя, наибольшей шириной строгания.

Как самостоятельная рабочая машина строгальный станок может быть:

- фуговальным (для выравнивания поверхности);

- рейсмусовым (для плоского калибрования заготовки из массивной древесины, «в толщину»).

Прижимной механизм решает задачу безопасного строгания в размер на станке фуговальном.

Рейсмусовый строгальный станок

Режущий инструмент рейсмусового станка — параллельный столу ножевой вал, строгающий верхнюю пласть заготовки. Возможно наличие второго барабана, вмонтированного в стол — для двусторонней обработки.

Пиломатериал продвигается поступательно относительно стола и осей ножевых барабанов. Средства удерживания пиломатериала — валы, а его продвижения к ножевому барабану — ведущие вальцы (подпружиненные обрезиненные ролики). Благодаря этим элементам предотвращается отброс заготовки, облегчается ручная подача и повышается качество строгания.

Внимание! Встроенное противовыбрасывающее устройство — обязательная часть рейсмусового станка согласно стандартным требованиям безопасности к его конструкции.

Фуговальный станок

Фуговальные станки рассчитаны на подачу материала вручную. Их основные части:

- рабочая поверхность из двух столов;

- ножевой вал, заглублённый между ними;

- электромотор и привод.

Различаются фуговальные агрегаты размером рабочей поверхности, мощностью, шириной строгания, диаметром окружности резания ножевого вала, скоростью его вращения, числом резцов. Высоту снятия материала за один проход регулируют перепадом высот загрузочного и принимающего стола. Её выбирают в зависимости от размера заготовки, вида древесины, обычно она не превышает 3 мм.

После пуска двигателя барабан вращается, лезвия срезают слои древесины, которые в виде стружки выводится за пределы станка. Цикл повторяется, пока вся заготовка не перейдет с загрузочного стола на приёмный.

Работа на фуговальных станках — с открытым ножевым барабаном — сопряжена с риском соприкосновения человека с резаками и движущимися элементами. Прижимное устройстве освобождает мастера от необходимости приближать руки к резцам, закрывает всю зону строгания вне зависимости от ширины пиломатериала.

Самодельный прижим: вариант №1

Чаще всего для изготовления вышеописанной конструкции за основу берут деталь от старой стиральной машины, а в частности — валики для выжимания влаги. В некоторых случаях после небольшой модификации дополнение можно установить на оборудование.

Рама состоит из четырех опорных лап, которые соединяются между собой П-образным профилем. На нем устанавливаются фиксирующиеся валы. Профили не фиксируются на основании, а свободно передвигаются по ним. В верхней части конструкции находится фиксирующая планка, соединенная с регулировочной ручкой червячной передачей. Для амортизации можно установить пружины, которые будут частично компенсировать сильное давление при обработке неровных поверхностей.

В составе конструкции следующие компоненты.

- Винт.

- Пластина для соединения.

- Пластина, обеспечивающая надежную фиксацию.

- Опорная стойка. Для комплектации потребуется 4 штуки.

- Два валика.

- Две боковых опоры для валиков.

- Компенсационные пружины — 2 шт.

- Гайка.

- Фиксирующие оси для валиков.

С помощью верхней ручки происходит регулирование степени прижима. Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Для уменьшения трудоемкости изготовления механизма для строгального станка можно использовать валики стиральной машины. Предварительно их нужно обрезать.

Виды прижимных приспособлений для фрезерного станка

Высококачественная обработка деталей напрямую зависит от эксплуатационных характеристик зажима. При сверлении или растачивании металлических элементов используют тиски. Вместо них очень удобно применять специальные крепежные компоненты — прижимные планки с упорным винтом.

На современном рынке строительных материалов и инструментов можно встретить большое количество крепежных элементов и комплектов прижимов для фрезерных станков и других агрегатов:

Используются для низкопрофильного зажима заготовок на столе фрезерного станка

- прихваты: универсальные, ступенчатые, изогнутые, вилкообразные, подвижные;

- подпорки и распорки;

- уголки;

- упоры;

- крепежные наборы на различное количество элементов;

- наборы плит и угольников.

Крепежный набор применяется в тех случаях, когда станочные тиски неспособны захватить сложную конструкцию. В наборе содержатся дополнительные крепежные приспособления, позволяющие выполнить захват: шпильки, опоры, уголки, гайки разной длины, прихваты с рифленой поверхностью.

К помощи набора плит и угольников обращаются, если необходимо осуществить точную настройку и закрепление объекта на рабочей поверхности станка.

Прижим универсальный безподкладочный

Если требуется закрепление детали на рабочем столе станка, применяют прижимную планку и дополняют ее опорой. В качестве опоры применяют упор винтовой или подкладку. Конструкция обеспечивает быстрое и надежное крепление материала на столе фрезерного станка и других обрабатывающих машин. Устройство выглядит следующим образом: Т-образный болт, стойка, планка, фиксирующая шайба.

Сначала собирают прижимной механизм, затем его устанавливают на станину обрабатывающего станка и подводят к рабочему элементу. Винт упирается в планку, корпус разворачивают вокруг оси и закрепляют.

С-образный прижим

Устройство не имеет подкладки, с помощью шарнирного соединения механизм можно устанавливать на необходимую высоту. Для быстрого регулирования устройства по высоте фиксирующую гайку выполняют из двух половин, на которые накладывается специальное кольцо. В случае необходимости кольцо снимается, гайка устанавливается на нужную высоту, надевается кольцо. Гайка вращается и перемещается по резьбе болта, тем самым закрепляя конструкцию.

Быстродействующий прижим

Предназначается для закрепления детали на станине обрабатывающего станка. Основой конструкции служит рычажно-пружинный механизм. В комплектацию входит:

Схема работы быстродействующего прижима

- стойка;

- зубчатая планка;

- пружина;

- корпус зажима.

В верхней части прижимного устройства размещена пружина, под ней – зубчатая рейка с рукояткой. Этот нехитрый механизм быстро фиксирует корпус прижимной установки, позволяя ей двигаться по всей высоте стойки.

Такая конструкция помогает сократить время настройки и последующих операций с обрабатываемым элементом на станке.

Гребенчатый прижимной механизм

Имеет прочный пластиковый корпус, используется для фрезерных станков и циркулярных пил. Каждый зуб гребенчатого прижима имеет точную форму, за счет чего обеспечивается плотный и оптимальный поджим детали. Система крепления позволяет сочетать крепеж с любым оборудованием без дополнительных устройств.

Композитные зубья крепежной установки располагаются под небольшим углом, что создает давление на заготовку сверху и по бокам, не оставляя нарушений на изделии во время проведения операций на станке.

Использование струбцины

Чтобы при обработке заготовки стружка аккуратно удалялась, был виден край режущего инструмента, обрабатываемый материал устанавливают на расстояние 2,5 сантиметра от края фрезерного стола. Результат достигается посредством добавления подкладочного материала, каждый элемент которого имеет одинаковую толщину.

Струбцина

Струбцина представляет собой объект цилиндрической формы, внутри которого размещают зажимное устройство и штифт. На приспособление с нижней стороны давит пружина, которая помогает удерживать конструкцию в верхнем положении.

На теле струбцины просматриваются боковые прорези, служащие местами крепления объекта обработки. Приспособление позволяет надежно закреплять детали с толщиной не более 3 сантиметров.

Струбцина является вспомогательным инструментом, при помощи которого закрепляют запчасти на фрезерном станке и других машинах, для дальнейшей обработки. Прикладывая небольшие усилия, зажим создает необходимую силу для надежного крепления детали. Существует несколько видов струбцин, обеспечивающих зажим изделия:

- F-образные – работают с деталями больших размеров;

- G-образные используют при необходимости закрепить объект малых размеров. Это наиболее распространенный вид струбцин, выполненный литьем из металла или чугуна;

- трубный тип рассчитан на оказание значительного давления на обрабатываемые компоненты;

- угловая струбцина способна соединять запчасти под углом.

Самодельный прижим: вариант №2

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Читать также: Как разобрать дверь микроволновки

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Нужна фота или чертеж конструкции прижима заготовки на фуговальном станке

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили.

Так я и намерен детали из этого узла использовать, а именно сам валик а над конструкцией прижима нада подумать , вместе с форумом.

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили. __________________

А что у вас за фуганок?

Да обыкновенный самопальный фуганок с тремя ножами. А какая разница?

Так даже лучше.Ибо крепить к заводской конструкции сложней!Мысли та уже есть?

Да мысли то есть но как-то немогу их в одну кучу сложить, может с понедельника начну делать то постараюсь сфоткать чего получилось

А можно уточнить фуганок ручной или станок фуговальный ?? Если станок то не советую ставить прижим, если хотите получить ровную поверхность. По собственному опыту знаю, когда начинал работать на фуговальном станке старался сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла». После рейсмуса одно загляденье все ровное и гладкое, особенно хорошо если 3 ножа на валу, меньше заготовка прыгает.

[email protected] написал : сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла»гладкое, ос. После рейсмуса одно загляденье все Пожаловаться на это сообщение

Да дело не в усилии, допустим плоскости у заготовки с обеих сторон выпуклые (по форме элипса). Ну и как тут прижимом ровно фугануть ? А тут рукой чуть приподнял а потом чутка нажал глядиш плоскость получится.

Если Вы хотите получить ровную поверхность при фуговке – напрочь забудьте о всяких прижимах, от них только один вред, пользы ноль. Примите к сведению, что любая доска это пружина : если при фуговке её даже слегка прижать к поверхности стола а после фуговки отпустить (т.е. удалить вертикальную нагрузку) доска примет первоначальную форму (т.е. первоначальную кривизну), вот только станет тоньше на величину снятого при строжке материала. Таким образом её можно «выравнивать» до толщины газетного листа. Для получения идеально ровной поверхности доски важны два других момента: -очень острые ножи (в одной из мастерских, где мне довелось работать, ножи на фуганке менялись не реже одного раза в день – шло очень много дуба, бука и берёзы); -максимально точное выставление режущих ножей по приёмной поверхности фуганка – не выше и не ниже. Всё остальное . от лукавого. Начинать фуговку надо всегда «пузом к верху» – выравнивать нижнюю сторону, «пузо» убирается в рейсмусе. «Пузо» с двух сторон = жуткая редкость, но и в этом случае – б о льшим вверх.

Строгание древесины – непременная стадия деревообработки. Строгать можно как ручным рубанком, так и электрическим, но для более профессиональной работы лучше подойдёт фуговальный станок. Промышленный образец стоит больших денег, поэтому тут попробуем разобраться, как изготовить фуговальный станок своими руками, используя бытовой электробубанок.

Читать также: Что означает степень защиты ip54

Как собрать строгально-рейсмусовый станок своими руками?

При обработке деревянных исходников многие сталкиваются с задачей получения деталей одинакового размера. Эта задача решается посредством использования рейсмусового станка. Такие станки относятся к строгальному оборудованию. Но в них еще присутствует механизм прижима и подачи, и эти установки способны подвергать обработке несколько заготовок.

Классификация

Существуют различные виды этих установок в зависимости от разнообразных факторов. По виду привода выделяют:

- Станки ручного привода.

- Станки с электрическим приводом.

Большинство таких станков комплектуются электрическим двигателем, чтобы облегчить работу. У бытовых разновидностей двигатель рассчитан на 220 В, а у профессионального оборудования – 380 В.

В зависимости от подачи на установках существует одна или две пары подающих роликов. Если присутствует одна пара, то прижим обрабатываемой детали должен быть очень прочным. При этом возможно появление вибрационных явлений при обрезке. Станки, обладающие двумя парами подающих роликов, считаются наиболее удобными и приспособленными.

Количество ножевых валов способствует разделению на:

- Односторонние – обладают верхним ножевым валом.

- Двусторонние – кроме верхнего ножевого элемента в рабочей зоне расположен еще один, который принимает заготовку первым.

По выполняющим функциям рейсмусовые станки могут применяться не только для обработки заготовки, но и для последующего процесса калибровки. В этом случае исключается возникновение диаметральных скалываний и других недостатков на обрабатываемой детали.

На основании технических свойств установки подразделяются на станки разной мощности, частоты вращения вала, ширины строгания и толщины исходного элемента. Еще возможно разделение в зависимости от скорости процесса.

Известны модели с различным методом регулирования просветов и схемой подшипникового модуля основного привода.

По виду строгания различают две категории оборудования:

- Станки для продольной нарезки.

- Станки для поперечной нарезки.

Правила работы станка

Строгально-рейсмусовый станок предполагает получение сглаженной поверхности деревянной детали, и дальнейшую калибровку до нужного размера. Станки, употребляемые для бытовых нужд, складываются в основном из таких составляющих:

- главная режущая деталь (ножевой вал);

- рабочая поверхность;

- двигатель;

- вальцы.

Рабочая поверхность образована двумя частями: подающей и принимающей. Ножевой вал находится между двумя этими частями, обеспечивая нарезку. Вальцы выполняют задачу поддержки заготовки для более гладкой и безопасной нарезки.

Передний валец представляет собой рифленый элемент для наилучшего сцепления с деревянной основой. А задний валец имеет ровную основу. Модели с двусторонней подачей обладают дополнительно узлом для выдвигания ножевого вала. В данной ситуации замена инструмента для изменения типоразмера значительно облегчается.

Работа станка начинается с передачи сигнала от двигателя к ножевому валу. Заготовка поступает сначала в нижним вальцам, а потом – к верхним. Далее, инструмент начинает врезку. Когда обрабатываемая деталь сходит с заднего направляющего вальца, на передний поступает другая деталь. И так, циклично, идет процесс обработки.

Многие задумываются над покупкой рейсмусного станка. Если есть, к примеру, строгально-фуговальный станок, то зачем тогда рейсмусовый. Строгальный станок выполняет лишь выравнивание поверхность доски, а рейсмусовая установка делает доску одинаковой на всей площади. Таким образом, если совместить оба станка в одном, то можно получать правильные детали для точнейшего производства мебели или ровных реек для обшивания.

На рынке представлено множество моделей строгально-рейсмусовых станков. В последнее время увеличилось число китайских моделей, которые считаются ненадежными. Тем более многое продаваемое оборудование имеет большие размеры, и может не уместиться в сарае или другом подсобном помещении. Тогда есть выход – сделать такую установку своими руками.

Прежде всего, следует приобрести основные детали и узлы в магазине, так как сделанные своими руками элементы могут различаться в верности сопряжения, что приведет к перегреву при большой нагрузке. Своя установка предполагает наличие и фуганка, и рейсмуса. С одной стороны, будет производиться строгание детали, а с другой – процесс доведения до необходимых параметров.

Еще стоит изначально выбрать размер ножевого вала. Диаметр и посадочные размеры должны соответствовать получению на станке плинтусных или других декоративных деталей. При выборе большой длины вала могут образоваться волны на поверхности заготовки вследствие потери жесткости при работе с твердой основой.

При монтаже станка следует основываться на безопасных условиях труда. Рабочая поверхность станины должна быть сконструирована таким образом, чтобы исключить возможность обратного движения заготовки. Еще следует обезопаситься от разрушения доски в ходе обработки.

Одним из обычных строгальных станков известна установка со столом из листа металла с отверстием для ножевого вала. Для такой установки предусмотрена возможность регулирования толщины убираемого слоя. В зависимости от длины заготовки и силы прижимания ее к столу начинается процесс движения доски к ножевому валу, при этом убираемый слой становится больше.

В итоге заготовка находится не в горизонтальном положении, а под неким углом к столешнице, что искажает точность обработки. Если, конечно, стол имеет длинную столешницу, а убираемый слой очень мал, то такой недостаток будет незаметен, но все-таки он существует. Из-за этого рейсмусовый станок не делается из описанного строгального оборудования.

Наиболее подходящим для переделки своими руками будет станок со столом, который имеет 2 части столешницы. Детали столешницы располагаются на разных уровнях, исключая зависимость между собой. Задняя часть располагается в положении верхней точки круга, который получается при вращении ножевой части.

Нижняя часть способствует получению требуемой толщины убираемого слоя. Таким образом, обрабатываемая деталь движется в поступательном режиме, и описанный выше недостаток не наблюдается.

Чтобы регулировать уровень соотношения деталей стола, следует использовать прокладочный материал либо регулировочный болт. Очень удобно осуществлять регулировку, употребляя клиновые направляющие.

В целях использования этого станка в качестве рейсмуса, на данном оборудовании нужно расположить прижимной и несущий механизм. Прижимная деталь будет обеспечивать строгание. На основе того, что прижимной механизм гораздо устойчивее несущего, полнота удаляемого слоя будет преимущественным фактором в отношении калибрования.

Если нужно сделать заготовку меньшего размера, то рама ролика прижимного элемента будет упираться в ограничитель. В итоге начнет работать несущий механизм. Наличие ограничителя в несущем механизме предназначено для ролика рамы при поднимании на высоту, что мешает ему соприкасаться с кромками окна в ближней зоне стола.

На данном самодельном рейсмусовом станке лучше работать вдвоем. Один оператор будет поставлять древесину, а второй – вынимать доски из устройства.

Видео: как сделать рейсмус из бытового строгального станка?

Приспособления для монтажа

При изготовлении станка своими руками предлагаются некоторые советы для улучшения монтажа:

- В качестве материала станины лучше всего применять трубчатый стальной прокат с диаметральным разрезом 0,6*0,4 см. Из-за хорошей жесткости и момента сопротивления такая труба повлияет на увеличение точности обработки.

- Конструкция собирается посредством сварки, но возможно применение сборки при помощи уголков и соединительных шпилек. В данном случае нужно чаще делать проверку затяжки в местах крепления к станине.

- В качестве подающих роликов можно употребить валки от стиральной машины. При этом вальцы делают под размер имеющихся подшипников, соблюдая необходимый диапазон регулировки.

- При изготовлении стола лучше использовать шлифованную доску большой площади из прочных деревьев (дуб, лиственница). Материал, пропитанный огнестойкими растворами или креозотом, будет обладать повышенными антикоррозийными свойствами и пожаростойкостью.

- Мощность двигателя должна соответствовать целям обработки. Двигатели с мощностью 5-6 кВт и скоростью 3500-4000 оборотов/ мин. будут приемлемыми для домашнего хозяйства.

- Наличие съемного кожуха увеличит безопасность при работе.

После приобретения всех комплектующих можно производить сборку оборудования. Для этого необходимо:

- Достичь наиболее ровной площади стола.

- Привести к балансу крутящиеся детали в неподвижном и подвижном режиме.

- Рассчитать способ удобной регулировки положения стола.

- Проконтролировать механизм заграждения ходовых деталей на надежность.

Установка проверяется на холостом ходу. При нормальной работе всех модулей происходит окрашивание неподвижных частей.

Строгально-рейсмусовая установка, произведенная своими руками, позволит осуществлять обработку дерева для разных целей. Полученное качество повысит применяемость изготовленных деталей для многочисленных областей использования в домашнем хозяйстве.

metmastanki.ru

Различные конструкции фуговальных станков

Конструктивно фуговальное оборудование, изготовленное в промышленных условиях, сильно отличается от станков, изготовленных самостоятельно. Отличаются они используемыми материалами, технологиями, вспомогательным оборудованием и пр. Но, это не значит, что не будет востребован для домашнего применения самодельный фуговальный станок из простого электрорубанка. Для обработки небольших деталей в малом количестве он вполне подойдёт.

Строгальные станки по дереву бывают двух основных типов:

- Односторонние станки (именно об изготовлении такого варианта пойдёт речь). На таком оборудовании за один проход можно обработать только одну поверхность. Конструктивно – это наиболее простые устройства;

- Двусторонние или двух шпиндельные. Такое устройство, одновременно, может обработать две смежные поверхности детали. Такое оборудование довольно сложно изготовить самостоятельно.

Кроме вышеперечисленных видов можно ещё добавить, что станки могу быть как стационарные, так и мобильные.

Основная идея

Да, такой самодельный фуговальный станок в отличие от серьезных промышленных образцов обладает рядом недостатков, а именно:

- Не может похвастаться высокой точностью обработки;

- Ширина обрабатываемой детали очень маленькая – всего 110 мм;

- Легкий – это недостаток, так как тяжелое массивное основание всегда придает устройству устойчивость и как следствие удобство в работе, что в итоге повышает качество результата.

- Небольшая мощность, ограниченная мощностью бытового электрорубанка;

- Материал корпуса – дерево, то есть не долговечный;

Тем не менее, у него есть и неоспоримые преимущества, которые делают его весьма полезным для достижения определенных целей и выполнения ряда задач, так как он обладает следующими достоинствами:

- Невысокая стоимость – серьезные фуговальные станки стоят десятки и сотни тысяч рублей, а этот стоимость этого самодельного фуговального станка складывается из стоимости рубанка и материалов;

- Компактность и мобильность – он с легкостью может храниться в любом месте в мастерской и быть развернут для работы в считанные минуты.

- Простота конструкции влияет на его надежность и ремонтопригодность.

- Возможность сделать необходимые размеры станка «под себя», например, можно увеличить длину рабочего стола или изменить высоту.

Подготовка необходимых аксессуаров к работе

Для изготовления своими руками фуговального станка потребуются материалы, приспособления и инструмент, а именно:

- Ручной электрорубанок. Будет использован в качестве обрабатывающего древесину инструмента. Лучше всего использовать качественный, брендовый электроинструмент Makita, или Bosh – это дополнительная гарантия производительной, долголетней работы;

- Электролобзик с пилками. Как вариант можно использовать и обычный ручной лобзик, так как он нам понадобится лишь один раз для изготовления одной детали;

- Сверлильный станок со сверлами или дрель;

- Циркулярная пила или любой другой распиловочный станок. Как вариант можно использовать простую ручную пилу;

- Электрический шуруповерт;

- Саморезы по дереву (3,5х40 или 3,5х45);

- Фанера 10-15мм, для столов и прочих мелких деталей, 18-20мм – для боковой стенки станины. Как вариант можно использовать ДСП или OSB, но это крайне не желательный вариант;

- Массив дерева, для изготовления бокового упора, толщиной примерно 15-20мм.

Это ориентировочный набор того, что может понадобиться, чтобы изготовить самодельный фуговальный станок.

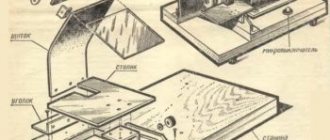

Части конструкции станка

Разберем основные конструктивные элементы:

| Наименование | Описание и назначение |

| Основание станка | Нижняя часть станка, на которой все устанавливается. |

| Боковая стенка | Несущая конструкция станка, которая служит для крепления электрорубанка и обоих столов. |

| Стол задний (неподвижный) | Совместно с передним столом образует плоскость движения заготовки. Крепится к боковой стенке. |

| Стол передний (с изменяемой высотой) | Совместно с задним столом образует плоскость движения заготовки. Крепится к боковой стенке. |

| Боковой упор | Устанавливается неподвижно на заднем столе. Используется для придания направления движения обрабатываемой детали. |

| Распорные уголки (рёбра жёсткости) | Служат для общего укрепления конструкции, а также, для поддержки заданного угла 90 градусов. |

| Электрорубанок | Основной элемент обработки заготовки. |

Изготовление самодельного фуговального станка

Боковая стенка

Прежде всего, изготовим боковую стенку, для этого используем фанеру толщиной 18-20мм размерами 150х480мм. Вырезав в заготовке место, в котором будет закреплён электрорубанок. Делать это следует при помощи электрического, или ручного лобзика, так как форма выборки имеет сложную конфигурацию.

Читать также: Фенечки из бисера на станке схемы

На сверлильном станке в боковой панели следует сделать два паза на расстоянии 70 мм, с их помощью, в дальнейшем, будет крепиться основание переднего стола.

Основание станка

Изготавливаем основание. Это простой прямоугольник, который нужно вырезать на циркулярке или ином распиловочном станке из той же фанеры толщиной 18-20мм размерами 180х480мм. Тут все просто — соединяем основание и боковую стенку под углом 90 градусов саморезами в торец стенки.

В дальнейшем рубанок будет устанавливаться следующим образом.

Задний стол

Задний стол также изготавливается из фанеры 18-20мм размерами 150х600мм; выпиливается технологический проем, чтобы получилась вот такая форма.

Торцевую кромку проема нужно спилить под углом. Сделать это можно на циркулярной пиле или электролобзиком.

Далее, открутив 4 винта, снимаем неподвижную «подошву» с электрорубанка и размечаем стол будущего станка.

Просверлив необходимые технологические отверстия, их нужно их немножко раззенковать, чтобы штатные винты были утоплена «заподлицо» и не препятствовали движению заготовки.

Устанавливаем наш самодельный задний стол на место снятой подошвы электрорубанка штатными винтами. После этого нужно зафиксировать этот стол на боковой стенке саморезами в торец этой стенки.

Передний подвижный стол

Передний стол, который должен регулироваться по высоте, делается из двух прямоугольных деталей, скрепленных под углом 90 градусов. Для большей прочности конструкции нужно между ними сделать треугольные упоры. В данном примере все крепится на саморезы, тем не менее, рекомендуется для большей прочности еще места стыков промазать столярным клеем. В итоге должна получиться вот такая конструкция.

На расстоянии 70 мм друг от друга нужно сделать два сквозных отверстия диаметром 8-10 мм и в них забить мебельные забивные гайки. Лучше это сделать до сборки основания.

Установка подвижного стола делается с помощью двух винтов с обратной стороны боковой стенки. Для удобства можно использовать бинты с барашковой головкой или сделать самодельные крепления-держатели. Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Боковой упор

Боковой упор нужен, чтобы обеспечить ровное и параллельной движение заготовки, а также для выведения точного угла 90 градусов между рабочим столом и плоскостью упора. Изготавливается упор просто – из двух деталей, которые можно выполнить как из фанеры, так и из массива дерева. В данном случае использован массив.

Две прямоугольных заготовки скрепляются под углом 90 градусов, образуя «уголок». После чего его жестко крепят к неподвижной части стола.

Фуговальный станок своими руками из электрорубанка готов к работе.

Как сделать прижимное устройство к деревообрабатывающему станку

При обработке деревянных исходников многие сталкиваются с задачей получения деталей одинакового размера. Эта задача решается посредством использования рейсмусового станка. Такие станки относятся к строгальному оборудованию. Но в них еще присутствует механизм прижима и подачи, и эти установки способны подвергать обработке несколько заготовок.

Приспособления для монтажа

При изготовлении станка своими руками предлагаются некоторые советы для улучшения монтажа:

- В качестве материала станины лучше всего применять трубчатый стальной прокат с диаметральным разрезом 0,6*0,4 см. Из-за хорошей жесткости и момента сопротивления такая труба повлияет на увеличение точности обработки.

- Конструкция собирается посредством сварки, но возможно применение сборки при помощи уголков и соединительных шпилек. В данном случае нужно чаще делать проверку затяжки в местах крепления к станине.

- В качестве подающих роликов можно употребить валки от стиральной машины. При этом вальцы делают под размер имеющихся подшипников, соблюдая необходимый диапазон регулировки.

- При изготовлении стола лучше использовать шлифованную доску большой площади из прочных деревьев (дуб, лиственница). Материал, пропитанный огнестойкими растворами или креозотом, будет обладать повышенными антикоррозийными свойствами и пожаростойкостью.

- Мощность двигателя должна соответствовать целям обработки. Двигатели с мощностью 5-6 кВт и скоростью 3500-4000 оборотов/ мин. будут приемлемыми для домашнего хозяйства.

- Наличие съемного кожуха увеличит безопасность при работе.

После приобретения всех комплектующих можно производить сборку оборудования. Для этого необходимо:

- Достичь наиболее ровной площади стола.

- Привести к балансу крутящиеся детали в неподвижном и подвижном режиме.

- Рассчитать способ удобной регулировки положения стола.

- Проконтролировать механизм заграждения ходовых деталей на надежность.

Установка проверяется на холостом ходу. При нормальной работе всех модулей происходит окрашивание неподвижных частей.

Строгально-рейсмусовая установка, произведенная своими руками, позволит осуществлять обработку дерева для разных целей. Полученное качество повысит применяемость изготовленных деталей для многочисленных областей использования в домашнем хозяйстве.

Строгальные станки своими руками

Строгальный станок представляет собой специальный деревообрабатывающий и металлообрабатывающий инструмент, предназначенный для снятия слоя материала, удаления неровностей, дефектов с поверхности и пр. В быту чаще всего используют простые строгальные устройства по дереву, в то время как на производствах широко применяют агрегаты по металлу в разных исполнениях.

статьи

Фото станка

Чтобы обработать запчасти необходимо грамотно подобрать устройство и разобраться в нюансах его эксплуатации. Другой вариант — собрать самодельный агрегат.

- Предварительная подготовка. Прежде чем запустить станок, вам следует подготовить заготовку. В зависимости от типа обрабатываемого материала, подготовка может включать в себя различные моменты. Потому тут следует действовать исключительно на основе планируемых работ. Главное сделать все качественно, чтобы поперечно строгальный станок 7е35 или его аналоги выполнили четко поставленные перед ними задачи.

- Проверка устройства. Каждый станок имеет различные запчасти, детали, ножевые валы, прижимное устройство, электромоторы. Каждая из этих деталей нуждается в тщательной проверке состояния. Устройство тестируется перед каждой рабочей сменой. Бытовой и промышленный строгальный агрегат одинаково распространены на это правило. Это необходимо для того, чтобы ножевые валы эффективно смогли сделать свою работу, прижимное устройство надежно удерживало запчасти, а управление не давало сбоев.

- Строгание. Далее наступает непосредственно эта строгания. Запчасти подаются на рабочий стол, прижимное устройство фиксирует их по мере необходимости. Тут учитываются размеры заготовок и их соответствие параметрам рабочей поверхности, ножей и пр. Самый простой вариант станка предусматривает подачу заготовок своими руками. Основные промышленные модели позволяют частично автоматизировать процессы, что дает возможность оператору минимизировать количество операций.

Два в одном

Типовое устройство станка

Правильно будет сделать выбор в пользу комбинированных устройств. При наличии такого оборудования как поперечно строгальный станок, вопрос покупки оборудования несколько упрощается. Одновременно с этим важно учитывать, какие детали вы собираетесь обрабатывать, в каком количестве и с какой целью.

В некоторых мастерских действительно достаточно одного фуговального станка. Тот же поперечно строгальный станок 7307 прекрасно справляется со своими основными задачами.

Но чем будет предпочтительнее выбрать модель СДСР 1700?

- А тем, что СДСР представляет собой фуговально-рейсмусовый станок;

- СДСР 1700 отличается тем, что делится на две части;

- Верхняя часть станка фуговальная;

- Нижняя часть — рейсмусовая;

- Чтобы переоборудовать устройство в рейсмус, просто откидываются верхние строгальные детали;

- Установка переоснащается за считанные минуты, при этом использовать специальные инструменты для этих целей не нужно;

- Покупка комбинированного оборудования обходится дешевле, чем приобретение двух специализированных устройств. При этом вы получаете качественные ножевые валы, прижим, прочие необходимые для обработки деталей запчасти;

- Одно комбинированное устройство имеет компактные размеры. Его размеры не требуют наличия большого свободного пространства внутри мастерской;

- Одновременно с этим, прежде чем сделать выбор в пользу комбинированного устройства, следует знать его недостаток. Узлы комбинированного оборудования не позволяют обрабатывать детали, запчасти с той же точностью, что узкоспециализированные станки. При условии, что вам требуется сделать различные детали, запчасти в большом количестве за короткий срок, рекомендуется выбрать узкоспециализированное строгальное устройство.

Чертежи фуговального станка

Приведем чертежи предлагаемого устройства.

Боковая стенка. Вид №1

Боковая стенка. Вид №2

Стол передний. Вид 1

Стол передний. Вид 2

Безопасность при работе с самодельным оборудованием

При работе с любым инструментом нужно соблюдать технику безопасности, так как игнорирование ее может стать причиной разных травм. Коротко перечислим рекомендуемые меры по обеспечению безопасности работы мастера на данном станке.

- Всем изготовленным деталям рекомендуется снять острые фаски и ошкурить для исключения возможности травмирования рук (занозы и пр.)

- При работе необходимо использовать стружкоотсос или специальный пылесос, например, циклонного типа для удаления из зоны пиления опилок и пыли, которая может нанести следующий вред:

| Мастеру | Попадание в дыхательные органы и глаза |

| Инструменту | Попадание внутрь инструмента и: |

- ухудшение свойств смазки, как следствие перегрев

- затруднение движения частей инструмента, как следствие перегрев

- засор воздушных путей для охлаждения инструмента, как следствие перегрев

- При работе необходимо использовать толкатели, так как при работе с мелкими деталями не исключено попадание рук мастера в зону резания, что приведет к травме.

Назначение прижимов для фрезерного станка

Зажимные устройства применяются в сверлильных, фрезерных и токарных станках для фиксирования обрабатываемых заготовок на станине, и обязательно состоят в комплекте инструментов, которыми оснащают оборудование. Они способны закрепить изделие так, чтобы обработать его было удобно с любой стороны. Замена зажимных приспособлений простыми тисами не принесет долгожданного результата, по причине частого отсутствия возможности правильного фиксирования детали.

Прижим KREG KMS7511 для фрезерного станка

На станине обрабатывающих станков имеются специальные проемы, в которых болтами крепятся фрезерные прижимы. Болты имеют специальные головки, препятствующие прокручиванию тела болта, и делают соединение особенно крепким.

Для достижения высокого уровня обработки изделия, зажимные устройства классифицируют по видам фиксаторов. Один прижим, установленный на станок, способен обеспечить точность настройки, связанной с многочисленными переходами при работе с разными типами деталей.

Прижимы для фрезерных станков, сверлильных и других типов оборудования должны обеспечить быстроту и жесткость крепления заготовки нужной для работы стороной, регулирование по высоте, свободный доступ режущего инструмента к изделию. Обрабатываемые заготовки должны отвечать следующим требованиям:

- точное расположение материала;

- надежная фиксация детали;

- корпус изделия позволяет удобно установить зажимные приспособления.

Все виды прижимных механизмов должны иметь высокую степень прочности, и не деформироваться под воздействием винтового зажима. В противном случае обрабатываемый элемент может выскочить и причинить вред оборудованию и здоровью человека.

Прижимное устройство должно крепко держать деталь, чтобы во время работы на фрезерном станке не навредить своему здоровью