Закалка – широко распространенная технология термообработки стальных изделий. Суть ее состоит в разогреве металла так, чтобы его температура достигла критическую отметку, при которой происходит изменения кристаллического строения либо начинает протекать процесс растворения фазы в матрице, сформировавшейся при низких температурных показателях детали. После этого металл резко охлаждается. В результате сталь обретает микроструктуру игольчатого типа, получившую название мартенсит. Благодаря данному явлению твердость сплава возрастает и увеличивается его износостойкость.

Температура закаливания

Основными критериями, на основе которых режимы закалки подразделяются на виды, являются температура разогревания и скорость протекания техпроцесса. Имеются также отличия по таким параметрам, как:

- временной интервал выдержки при определенных температурных показателях;

- скорость процедуры охлаждения.

В целом, по признаку «температура разогрева» закалка бывает двух типов. Рассмотрим их кратко.

Закалка полная

Полной закалкой обрабатывается сталь доэвтектоидная. Ее разогревают так, чтобы конечная температура превысила на 30°-50° критическую точку Ac3. Тогда смесь феррита с цементитом полностью трансформируется в аустенит. При дальнейшем охлаждении образуется, преимущественно, мартенситная структура.

Закаливание неполное

Процедуре неполного закаливания чаще всего подвергают стали инструментальные. Проведение термообработки данного вида преследует цель нагрева изделия до отметки начала протекания процесса формирования избыточных фаз. При этом требуется соблюдать такой температурный диапазон:

Ac1≤Т≤ Ac2, где

- Т – температура нагрева;

- Ac1, Ac2 – критические точки. В первой (+727°С) начинается перекристаллизация – перлит трансформируется в аустенит. Во второй(+768°С) α-Fе переходит в β-Fе и сталь утрачивает магнитные свойства.

При соблюдении такого температурного диапазона структура мартенсита после закалки стали сохранит некое количество феррита.

Неполная закалка заэвтектоидного сплава наиболее качественна, если изделие нагревается до отметки, превышающей Ac1 на 20°С-30°С. Тогда в процессе разогрева и остывания не будет преобразовываться цементит. Из-за этого повысится твердость мартенсита. При выходе температурных показателей нагрева детали за пределы вышеуказанного диапазона эта характеристика может, наоборот, ухудшится.

Закалка стали

Закаливание является операцией по термической обработке металла. Она состоит из нагревания металла до критической температуры, при которой изменяется кристаллическая решетка материала, либо до температуры, при которой происходит растворение фазы в матрице, существующей при низкой температуре.

Важно понимать:

- После достижения критической температуры металл подвергается резкому охлаждению.

- После закаливания сталь приобретает структуру мартенсита (по имени Адольфа Мартенса) и поэтому обретает твердость.

- Благодаря закаливанию прочность стали повышается. Металл становится еще тверже и более износостойким.

- Следует различать обычную закалку материала и закалку для получения избытка вакансий.

Режимы закалки различаются по скорости протекания процесса и температуре нагревания. А также имеются различия по длительности выдержки при данном температурном режиме и скорости охлаждения.

Особенности охлаждения

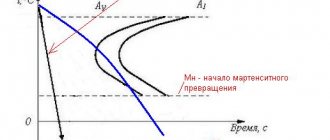

Как известно, аустенит наименее устойчив при температуре 550°С≤Т≤650°С. А структура мартенсита формируется при создании условий для ускоренного остывания сплава до вхождения его температурного показателя именно в этот диапазон. Когда же температура попадет в зону ниже отметки +240°С, мартенситное превращение обеспечивается за счет замедленного охлаждения. Такое технологическое решение приводит к тому, что возникшие в теле металла напряжения успеют выровняться. Причем без снижения твердости сформировавшегося мартенсита.

Успешная термообработка предполагает корректный выбор среды закаливания. В качестве таковой наиболее часто применяются:

- минеральное закалочное масло;

- водный раствор поваренной соли (NаСl+Н2О) либо едкого натра (NаОН);

- собственно, вода.

Закалку стали с легирующими добавками лучше выполнять с использованием масла. Проводить эту процедуру с углеродистыми сплавами рекомендуется путем охлаждения водой.

Особенности закалки различных видов стали – способы, температура, прочие нюансы

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Характеристики стали

В контексте рассматриваемой темы у стали имеются две важные характеристики.

Закаливаемость

Данная характеристика отображает факт, насколько способна сталь становиться твердой после прохождения процедуры закалки. Существуют сплавы, свойства которых в результате данной термообработки, практически, не изменяются, то есть твердость остается на недостаточном уровне. О подобном металле говорят так: «не принимает закалку».

Металлургия объясняет высокую твердость углеродсодержащего мартенсита искаженностью его кристаллических ячеек. Данный фактор затрудняет пластическую деформацию материала. Показатель твердости растет с увеличением количества углерода. В цифрах это выглядит так: величина данного параметра, устанавливаемая по методике Роквелла с содержанием в стали элемента углерод (С) на уровне:

- 0,1%, равна 30НRС;

- 0,7%, составляет 64НRС.

Но дальнейшее увеличение количества углерода в сплаве не приводит к существенному росту значения показателя твердости. Все это отображено на графике.

На нем приняты такие обозначения:

- поз. «1» – температура разогрева превышает точку Ac3;

- поз. «2» – температура разогрева изделия составляет 770°С, что выше только точки Ac1;

- поз. «3» – показатель твердости мартенсита.

Обычно не подвергаются процедуре закалки сплавы с содержанием углерода меньше 0,3% по причине их низкой степени закаливания.

Прокаливаемость

Данная характеристика говорит о глубине закаливания стали. В ходе этого техпроцесса остывание сердцевины детали происходит медленней нежели ее поверхности. Объясняется данное явление непосредственным контактом наружного слоя с охлаждающей субстанцией, забирающей тепловую энергию. Иное дело с центральным фрагментом изделия. Его тепло передается по толще металла к приповерхностному участку, а там его поглощает все та же охлаждающая субстанция.

Прокаливаемость является характеристикой производной от критической скорости закаливания. Под таковой понимается наименьшая скорость переохлаждения всего аустенита до мартенситного структурного превращения. Глубина закаливания находится в обратно пропорциональной зависимости от этого параметра. То есть, чем скорость вышеуказанного процесса меньше, тем глубже происходит закаливание металла. Это ярко проявляется на сплавах с крупными и мелкими зернами. Первые прокаливаются на большую глубину чем вторые, поскольку они отличаются небольшой критической скоростью.

Выбор стали для закалки

Для начала условно разделим все стали на высокоуглеродистые и легированные. Все стали – это сплавы железа с углеродом и различными легирующими элементами; от того, преобладает ли в ней один углерод или в значительном количестве присутствуют и легирующие элементы, и будет зависеть название стали. Нельзя сказать, что та или иная группа хуже или лучше поддается закалке; у них изначально очень разные характеристики и разные задачи, поэтому мы просто расскажем о закаливании тех и других сталей.

Закалка углеродистых сталей

С этой сталью, как и с изделиями из нее, накоплен огромный опыт работы. Сама по себе она требует меньших температур закалки, чем легированная различными элементами – у нее и без этого довольно высокие показатели твердости и прочности, которые так ценятся на рынке.

- Низкоуглеродистые стали закаливают при температурах от 727 до 950 °С.

- Средне- и высокоуглеродистые стали закаливают при температурах от 680 до 850 °С.

Нужно помнить, что стали с совсем низким содержанием углерода закалке вообще не поддаются.

Если мы желаем изготавливать и закалять в домашних условиях клинок из углеродистых сталей, нам подойдут следующие марки.

Российские:

- У7 – У10;

- 65 Г.

Американские:

- О1;

- 1095.

Эти марки при правильной термообработке характеризуются большой прочностью и твердостью, хотя и низкой устойчивостью к коррозии.

Закалка легированных сталей

Помимо железа и углерода в таких сталях содержится значительное количество различных легирующих элементов, которые придают сплаву особые свойства, нужные в той или иной сфере.

- Хром превращает сталь в коррозионностойкую, если его содержание превышает 12–16 %.

- Молибден и никель повышают прочность стали и ее способность выдерживать высокие нагрузки.

- Ванадий улучшает износостойкость сплава и придает клинкам из него способность держать необычайно острую заточку.

Ввиду наличия в сплаве этих элементов сталь обладает худшей теплопроводностью, чем чистая углеродистая, поэтому: 1) для нагрева и охлаждения ей понадобится больше времени – если ускорять процесс искусственно, то по сплаву могут пойти трещины; 2) для закалки ей нужна большая температура – от 850 до 1 100 °С.

К сожалению, правильная термообработка сложнолегированных сталей достаточно трудна, так как для придания клинку высоких рабочих свойств нужны и точная температура, и специальное оборудование для глубокого охлаждения. Поэтому закалить их качественно «на глазок» не получится.

К наиболее распространенным маркам относятся следующие:

- 420;

- 440А;

- D2;

- ATS34;

- CPM S320V.

О последнем образце можно сказать, что он исключительно износостоек.

Разновидности закаливания

Способов закалки металла сегодня разработано достаточно много. При выборе из них конкретного нужно учитывать:

- химический состав материала;

- конструктивные особенности изделия;

- заданный показатель твердости конечной продукции;

- условия процесса охлаждения.

Закалка в одной среде

Чтобы лучше понять особенности процедуры закаливания, рассмотрим ниже размещенное изображение. На нем показаны графики линий охлаждения, характерные различным методам такой термообработки.

Протекание закалки в одной среде отображает кривая «1». Реализуется этот метод без особых сложностей. Но применим он не ко всем стальным изделиям. В частности, могут возникнуть проблемы с деталями, отличающимися переменным сечением. Ускоренное понижение их температурных показателей приводит к:

- формированию внутренних напряжений;

- температурной неравномерности.

Совокупность этих факторов вызывает обычно коробление и растрескивание таких изделий.

При выполнении данного метода закаливания трещины могут образоваться и в деталях, изготовленных из сплавов с большим содержанием элемента углерод. В данном случае не исключены объемные трансформации структурных напряжений. Для закалки в одной среде лучше подходят изделия с простой конфигурацией, произведенные из заэвтектоидных сталей.

Закалка в двух средах

Отображает этот метод кривая «2» на выше размещенном рисунке. Закаливанию в двух средах чаще всего подвергается инструментарий, в качестве материала изготовления которого применялись стали с высоким уровнем содержания углерода. Реализуется данный способ термообработки за 2 этапа:

- изделие сначала погружается в воду, где его температура войдет в диапазон 300°С≤Т≤400°С;

- затем деталь перемещают в масляную охлаждающую рабочую среду. Там изделие находится до полного остывания.

Ступенчатое закаливание

Особенности ступенчатого закаливания отображает кривая «3». Выполняется этот способ так:

- вначале стальное изделие помещают в ванну с расплавом солей. Здесь нужно контролировать, чтобы температура охлаждающего вещества превышала температуру мартенситного превращения (это диапазон 240°С≤Т≤250°С);

- затем деталь охлаждают в масле либо на открытом пространстве в условиях естественной окружающей среды.

При ступенчатой закалке вероятность коробления либо растрескивания изделия нулевая. Подвергаются такой термообработке заготовки с сечением не более 30 мм, произведенные из сталей с легирующими добавками, а также изделия с сечением, не превышающим 8 – максимум 10 миллиметров, выполненные из углеродистых сплавов.

Закалка изотермическая

На выше размещенном рисунке термообработке данного вида соответствует кривая под номером 4. Методика ее выполнения схожа с предыдущим методом. Отличие заключается в продолжительности выдерживания сплава в ванне с расплавом солей. У закалки изотермической этот временной интервал больше.

Такое технологическое решение обеспечивает всеобъемлющий распад аустенита. На графике выдержка отображена посредством точек «a» и «б» на линии S-образной конфигурации. На скорость охлаждения сплава подвергаемого изотермическому закаливанию, никакие ограничения не устанавливаются – она может принимать значения из любого диапазона. У этого способа термообработки имеется еще одно преимущество: металл конечной продукции обретает вязкость.

Закалка светлая

Проведение закалки светлой требует использования специально оборудованной печи. В ней должна находиться защитная среда. Для получения у обрабатываемой детали светлой поверхности, не имеющей к тому же видимых изъянов, рекомендуется применять ступенчатое закаливание. По его завершении сталь подлежит охлаждению в расплаве вещества со следующей химической формулой: NаОН – это едкая щелочь. Перед процедурой закалки изделие разогревается в оборудовании, получившем название соляная ванна, наполненном хлористым натрием. Температура должна превышать точку Ac1 на 20°С-30°С. При охлаждении температура среды поддерживается в диапазоне 180°С-200°С. Она включает:

- едкий натр (NаОН) – 25%;

- едкий калий (КОН) – 75%.

Эта смесь разбавляется водой в количестве порядка шести-восьми процентов от общей массы щелочных компонентов.

Закаливание с самоотпуском

Данный метод используется в процессе производства стали инструментальной. Суть технологии – извлечение стального изделия из среды охлаждения до момента его полного остывания. После проведения этой операции в толще металла сохраняется тепловая энергия. За ее счет, собственно, и осуществляется дальнейший отпуск.

Но выполнять связанные с данной процедурой последующие действия нужно, контролируя температуру детали. Только когда эта характеристика достигнет нужного для отпуска значения, изделие перемещают в закалочную среду, где оно окончательно охлаждается.

Контроль же самого отпуска проводится на основе цветов побежалости. Они представляют собой спектр различных оттенков, появляющихся на поверхности сплава, когда на ней образуется оксидная пленка. Происходит данное явление при температуре металла, изменяющейся в диапазоне 220°С≤Т≤330°С.

Закаливание самоотпуском применяется при изготовлении молотков для каменщиков и слесарей; зубил всевозможных типов, начиная со скарпелей и заканчивая крейцмеселями; кувалд, как остро-, так и тупоносых. В общем, для инструментария, требующего высокой поверхностной твердости не в ущерб вязкости.

Как делают закалку и отпуск

После того, как заготовке клинка придали необходимую форму, ее закаляют. Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Именно эти цвета и называются цветами каления. Мы встретимся с ними еще раз – когда будем рассматривать отпуск.

Цвета каления показывают нам температуру, которой достигла заготовка. Их не следует путать с цветами побежалости – оттенками окислов

Когда клинок закален, он приобретает высокую твердость, но теряет при этом в прочности. Теперь прочность необходимо вернуть: этой цели и служит отпуск. Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

- Высокотемпературный отпуск, скорее всего, нам не нужен – он делается для деталей, которые подвергаются не столько деформациям, сколько ударным нагрузкам, а это явно не относится к ножам. Тем не менее, скажем о нем, что его температурные границы – это 500–680 градусов.

- Среднетемпературный отпуск – это прогрев до 350–500 градусов; это тоже много, подойдет разве что для метательных ножей.

- Низкотемпературный отпуск – то, что нужно. Прогрев здесь идет до 250 градусов. Конечно, нож не будет таким стойким к боковым ударным нагрузкам, но ведь это нам и не нужно: мы уже достигли необходимой твердости при закалке, а сейчас нас интересует прочность. При такой температуре она получится в самый раз.

Нужную температуру снова покажут цвета каления: оптимальным в данном случае (для ножа) будет светло-желтый цвет.

После каждого этапа, на котором появляются продукты окисла (цвета побежалости), изделие следует охлаждать в соленой воде или масле. В чистой воде заготовку не следует охлаждать ни после закаливания, ни во время отпуска – из-за слишком высокой скорости охлаждения изделие может дать трещины. Ни вода, ни масло полностью не соответствуют необходимым требованиям к закалке углеродной стали: быстрое охлаждение до 550 °С и более медленное с 300 °С до 200 °С. Поэтому воду используют в комбинации с маслом: сперва в воду, а потом в масло. Такой способ применяют на инструментальных сталях и именуют «в масло через воду». А вот легированные стали можно закалять только в масле.

Цвета побежалости на клинке коллекционного ножа «Зомби»– неудаленные после отпуска окислы

Методы охлаждения

При закалке стальных деталей, выполняемой с ускоренным охлаждением, вероятность появления значительных внутренних напряжений очень высокая. По этой причине возникает коробление металла. Не исключено даже его растрескивание. Предотвращение данных негативных явлений возможно путем охлаждения изделий в масляной среде, конечно, если это допускает технология их производства.

Иной подход актуален для углеродистых сталей. Охлаждать их в масле нельзя. Поэтому выполнять эту операцию нужно в воде.

Помимо охлаждающей среды важное значение с точки зрения формирования внутренних напряжений имеет методика погружения в нее обрабатываемых изделий. В данном случае руководствоваться следует такими правилами:

- погружать в закалочное вещество детали, в конструкцию которых входят тонкие и толстые фрагменты, нужно, начиная с более крупного;

- сверла, инструменты, посредством которых нарезается внутренняя резьба – метчики – в общем изделия, характеризующиеся удлиненной конфигурацией, погружать следует, не допуская отклонения их продольной оси от вертикали. Тогда они не покоробятся.

Встречаются случаи, когда требуется подвергнуть закалке лишь часть детали. Решается эта задача применением местной термообработки. Разогревается лишь нужный фрагмент изделия, а погружению в закалочную жидкость подлежит оно все полностью.

Возможные дефекты при закалке

В ходе процесса закаливания у обрабатываемых деталей могут появиться некоторые дефекты. Ниже описаны только самые значимые.

Твердость недостаточной степени

Твердость недостаточного уровня у изделия, прошедшего процедуру закаливания, чаще всего появляется, когда:

- некорректно была подобрана температура выполненной термообработки;

- скорость охлаждения была ниже указанной в технологической карте.

Например, при закаливании доэвтектоидных сталей этот дефект обычно возникает по причине сохранения в структуре сплава феррита. Происходит это явление из-за нарушения технологии. В данном случае, температура закалки просто не была доведена до значения, соответствующего точке Ac3.

Продолжая разговор о доэвтектоидных сплавах, необходимо отметить еще одну возможную причину недостаточной твердости материала. Это – перегрев. В результате образуется мартенсит, характеризующийся крупноигольчатой структурой. Такое строение не только снижает твердость металла, но и понижает его ударную вязкость. Кстати, аналогично проявляется перегрев и у заэвтектоидных сталей.

Формирование мягких пятен

Причины образования мягких пятен следующие:

- неоднородность структуры сплава;

- в ходе процесса охлаждения изделия соприкасались друг с другом;

- неравномерное охлаждение;

- присутствие на поверхности деталей пятен жира.

Для исправления этого брака закалка изделия выполняется повторно. Устранение неоднородности структуры осуществляется предварительной нормализацией.

Окисление и выгорание углерода

Обезуглероживание (так принято называть выгорание углерода при закаливании) и окисление происходят в результате взаимодействия приповерхностного слоя изделия с расплавленными солями либо печными газами. Особенную опасность совокупность этих дефектов представляет режущему инструментарию. Его стойкость понижается в разы.

Подобный брак термообработки не поддается исправлению. Единственное, что может спасти положение – это достаточный размер припуска. Тогда дефектные слои удаляются механической обработкой, причем иногда достаточно только шлифовки.

Пережог

Появляется пережог, когда температура разогрева приближается к точке плавления металла. По этой причине происходит:

- проникновение в толщу стали кислорода, сопровождающееся образованием на границах зерен оксидов;

- оплавлением материала вдоль границ зерен. Такое явление хоть и редко, но случается.

В результате нарушается сплошность сплава, что выводит его в категорию неисправимого брака. То есть для применения он непригоден.

Закалочные трещины

Причины появления закалочных трещин следующие:

- подвергалась термообработке деталь, в конструкции которой имелись резкие изменения конфигурации сечений. Именно в этих местах образуются значительные внутренние напряжения, вызывающие растрескивание;

- охлаждение проводилось чрезвычайно быстро;

- нагрев выполнялся неравномерно и тоже излишне ускоренно.

Еще один возможный вариант появления трещин – изделие подвергли процедуре отпуска с некоторой задержкой (не непосредственно после закалки) из-за которой не произошло своевременное нивелирование внутренних напряжений.

Коробление и деформация

Искажение конфигурации изделия – коробление – вызывает неравномерное охлаждение. Изменение объемных характеристик – деформация – связано со структурными преобразованиями, происходящими при термообработке. Эти дефекты закаленного сплава обусловлены различием удельных объемов сформировавшихся структур. В частности, значение данного параметра перлита меньше, чем у мартенсита. Кроме того, термические и структурные напряжения оказывают разное влияние на изменение формы различных изделий.

Чтобы предотвратить образование этих дефектов, проводить процедуру охлаждения нужно с медленной скоростью в диапазоне температур мартенситного превращения методами как изотермической, так и ступенчатой закалок.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.