Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

- Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

- Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

- Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

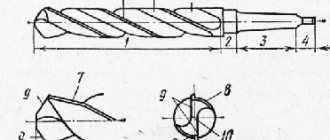

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

Видовое разнообразие этого инструмента достаточно обширно. Главный аспект – это количество режущих кромок. Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

ИНСТРУМЕНТАЛЬНО — ПОДШИПНИКОВЫЙ ЦЕНТР

Различают три основных способа изготовления спиральной канавки сверла: вышлифованный профиль, фрезерованный профиль и винтовой прокат. В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

Заточка свёрл.

Если вы работаете с деревом, сверло можно не перетачивать годами. Другая история со свёрлами по металлу. Их изготавливают из быстрорежущей стали и твёрдость рабочей поверхности достигает HRC 62-64. Наиболее распространёнными марками стали являются Р9, Р6М5, Р18 и Р6М5К5. Особое место занимают твёрдосплавные свёрла из сплавов ВК8 и ВК6М, которые изготавливают, как монолитными, так и с напайными пластинами. Значительное количество типов сверл обуславливает и разный подход к их заточке и переточке.

Не последнюю роль играет и тип обрабатываемого материала от которого зависит угол в плане сверла. Для сверления конструкционных, легированных и подобных сталей он составляет как правило 2φ118°, а для более мягких сталей 2φ135°.

При заточке и переточке должен быть получен не только угол в плане φ, но и необходимые для резания задние углы α 8-18° и спад затылка. Это позволит исключить трение задней поверхности о дно отверстия. Качество заточки оценивают осевым биением кромок δ, зависящим от погрешности окружного шага канавок Δ и нецентричности сердцевины ω. Непрямолинейность режущих кромок не должна превышать 2 δ.

Биение легко проверить стрелочным индикатором часового типа, который крепится на стойке.

При обработке хрупких материалов происходит износ по задней поверхности и уголкам, а при обработке вязких материалов по ленточке. Помимо износа, на ленточках могут образовываться полипы. Главная задача, это сводное размещение образуещейся в процессе сверления стружки в канавке сверла. Применяют различные способы заточки, среди которых наиболее распространены винтовая, сложновинтовая и двухплоскостная для свёрл с напайными твёрдосплавными пластинами.. Для продления срока службы сверла часто используют подточку перемычки, так как она по сути не режет , а скоблит. Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Заточка производится абразивными кругами, как прямого профиля из электрокорунда нормального 25А, так и чашечными ЧК. Доводка осуществляется кругами из карбида кремния зеленого 64С. Заточка твердосплавных свёрл осуществляется алмазными кругами тарельчатой и чашечной формы 12А2. Для правки кругов используются алмазные карандаши. При заточных работах, для избегания травм желательно использовать перчатки и защитные очки.

При заточке нельзя допускать перегрева сверла, так как могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы избежать этого, необходимо периодически охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду, но гораздо эффективней смазочно-охлаждающую жидкость (СОЖ), о чём не следует забывать и в процессе сверления. Подбор сверла под нарезание резьбы

Зенкование

Раззенковка отверстий – это совершенно иная операция. Часто в различных соединениях металлических конструкций необходимо избавиться от шляпки крепежного элемента или иных метизов, выступающих частей. Для этого непосредственно рядом с пазом необходимо проделать углубление, куда в результате выступающая часть и благополучно спрячется. Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

В результате раззенкованное, зенкованное отверстие допускается различных форм. Все зависит от прилагаемого давления, форму рабочего инструмента, требований. Глубина тоже отличается, в зависимости от того, какого размера шляпку необходимо скрыть. Такой процесс позволяет решить огромное количество задач на предприятии:

- Изменение плоскости опоры в заготовленных пазах. А также добавление новых углублений в них, которые при этом не меняют структуру изначального слота. Особенно важно не сбиться с центра по ширине, иначе конструкция получится непригодной для эксплуатации.

- Создание продольных каналов со снятой фаской.

- Сокрытие в полной мере различных резьбовых соединений.

Особенности технологической операции в главное мере зависят от материала. Если приходится работать с твердым ресурсом, как чугун и различные сплавы, то в штатном порядке нужно подавать в точку контакта эмульсию для сброса температуры. Ведь металл будет сильно разогреваться. Также, при работе с твердым материалом, необходимо выставлять обороты валы выше. А если поверхность мягкая, то ниже, во избежание избыточной резьбы.

Зенкование и зенкерование, разница между процессами

Отличи множество. Проще сказать, то в процедурах одинакового. В принципе, с этого и начнем. Оба варианта обработки приводятся в действия с одного источника. Мотор с валом, станок, прибор – значения не имеет. Главное, это подача крутящего момента. При этом по типу воздействия на поверхность, отличий масса. Начнем по порядку.

Зенкер предназначен для очистки. Это инструмент, который убирает все неровности, доводит отверстия «до ума». Шлифует его, избавляется от «усов». А также воздействует на его общую форму. То есть, стержень обычно больше, чем паз. И он может сделать его больше, выровнять по краям, придать геометрическую форму.

Вот чем отличается зенкер от зенковки, отличие в главной степени касается того, что саму структуру разъема при втором типе обработки прибор не затрагивает. Он лишь снимает фаску вначале или делает небольшое углубление. Чтобы, когда мы закрутили туда болт, например, не ушел бы в поверхность полностью, вместе со шляпкой. И сверху была возможность установить новое покрытие без проемов.

Также стоит помнить о том, что у процессов совершенно разная стадия. Точнее, первая разновидность работ свой собственный этап имеет. Сразу после сверления, ведь нужно до развертки выровнять паз по всей его симметрии, избавиться от дефектов стенок. И в таком виде уже переходить к следующим стадиям. А вот сделать срез по шляпку, по сути, оператор может в любой момент, когда ему удобно. Хотя лучше всего же заниматься этим уже после финальной обработки отверстия. Чтобы точно представлять его объемы. Да зенкование фаски логично проводить в конце.

Сам механизм этого действия выглядит следующим образом:

- Сначала необходимо полностью измерить шляпу, которую и придется скрывать впоследствии. И тут важно выявить как обычные размерные аспекты – высота, ширина, так и более специфические, как скос. Обычно он наличествует, если сам крепеж в принципе задуман под потай.

- Выбрать режущий инструмент, который точно соответствует размерным аспектам. Становить его в станок или иной прибор.

- Закрепить объект с пазом, выявить корректную точку оси. Ошибка на любой процент приведет к тому, что потай просто «слезет» с метки.

- Выставить нужные обороты. Либо использовать типовой регламент на производстве, либо рассчитать обороты самостоятельно, исходя из твердости металла.

- Включить оборудование и выполнить операцию.

Соблюдайте правила при работе с цековкой

При выполнении цекования необходимо придерживаться ряда правил:

- При цековании открытых поверхностей рекомендуется зафиксировать на хвостовике инструмента упор. Простейший способ – использование упорной гайки с контргайкой.

- При цековании углублений под шляпки метизов используется инструмент с углом при вершине 90°. Уменьшение угла выполняется в тех случаях, когда после цекования на поверхности обрабатываемого отверстия остается огранка.

- Выполнение отверстий под метизы выполняется в два этапа. Сначала рассверливается отверстие до определенного диаметра, затем цековкой отверстию придается нужная форма и размер.

- Направляющая цековки не должна соприкасаться с втулкой всей поверхностью. Допустимо соприкосновение винтовыми ленточками. Нарушение этого правила может привести к заеданию цековки во втулке в результате сильного нагревания заготовки и металлорежущего инструмента под воздействием высокой скорости вращения шпинделя станка.

- Соосность отверстия обеспечивается за счет применения цековок с направляющими.

- При закреплении торцевого зенкера в быстросменном патроне, рекомендуется располагать режущие зубья с двух торцов.

- Для обработки заготовок из металлов высокой твердости следует использовать инструмент с твердосплавными пластинами.

- Для обработки хрупких сплавов рекомендуется применять винтовые однозубые торцевые зенкеры с радиально расположенной передней поверхностью.

Соблюдение правил дает гарантию получения идеально точных по размерам отверстий.

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Отличие зенкерование от смежных операций

Мы уже выяснили, что этот этап наступает после сверления и до развертывания. Но вот первоначальным этапом не всегда выступает именно высверливание. Порой первой стадией считается литье или штамповка. В таком варианте дефектов может быть еще больше. Различные наплывы, наслоение металлов, скошенные стенки, серьезные шероховатые выступы и схожее. Соответственно, за одну стадию отделать поверхность для финишного вида точно не получится. Стоит понимать, что развертывание – это уже финишная обработка, она не справляется с серьезными дефектами. Не подгоняет форму.

Зенкерование поднимет класс точности до 5 уровня практически всегда. Если работа производится с помощью высокоточного оборудования, а также ее выполняют профессионалы, то достижим и класс. Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.

Важнейшим отличием от сверления и развертки можно также назвать уровень допустимой шероховатости после переработки и квалитет, то есть, степень соответствия полученной детали исходным параметрам в чертеже или на схеме. Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.

То есть, отличия видны явно. Это и степень качества, длительность, очередность. Но если сравнивать зенковку и зенкер, разница будет еще очевиднее. Ведь это в принципе действия из разных сфер.

ГОСТ 14953-С. 13

мм

| Таблица 4 |

| Размеры в мм Таблица 5 |

| * Размер на малом диаметре. |

| Размеры в мм Таблица 6 | ||||

| ГОСТ 14953-80 С. 15 | D | d | L | / |

| 2353-0083 | 5,0 | 2,00 | 45 | 3,0 |

| 2353-0084 | 6,3 | 2,50 | 50 | 3,7 |

| 2353-0085 | 8,0 | 3,15 | 4,7 | |

| 2353-0086 | 10,0 | 4,00 | 56 | 6,0 |

| 2353-0087 | 12,5 | 5,00 | 63 | 7,4 |

| 2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром D = 5 мм:

Зенковка 2353-0083 ГОСТ 14953-80 Тип 3

| Обозначение зенковки | Применяемость | d | D | D\ | L | / |

| 2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 | |

| 2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | ||

| 2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 | |

| 2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 | |

| 2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | ||

| 2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 | |

| 2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | ||

| 2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 | |

| 2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 | |

| 2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром D = 5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

| мм Таблица 4 |

| Пример условного обозначения зенковки типа 4, диаметром D = 6,3 мм: Зенковка 2353-0089 ГОСТ 14953-80 Таблица 5 мм |

| Продолжение табл. 5 |

| Пример условного обозначения зенковки типа 6, диаметром D — 10 мм: Зенковка 2353-0108 ГОСТ 14953-80 |

Оборудование для зенкования

В принципе, не только для этой операции, но и для обеих, которые фигурируют в обзоре, подходит и обычный ручной прибор. То есть, дрель, а некоторые даже используют шуруповерт. Разумеется, поступать подобным образом строго не рекомендуется. Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы.

Логичным вариантом будет токарный станок. Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Сам инструмент, который необходим – зенковка. Он состоит из двух составных частей. Первая – это резец. От его формы и расположения зависит вид обработки. Так, бывают цилиндрические и конические варианты, о которых мы говорили выше, обратные и иные. Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.

Производится инструментарий из твердых сплавов углеродистой, а также легированной стали. Ведь кромке придется работать с различным ресурсом. И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.

Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

Развертывание, как способ обеспечения максимальной точности

Как мы уже уточнили, финишная обработка зачастую становится обязательно. Но есть задачи, где она фактически не важна. То есть если по регламенту у метиза положен 1 класс точности, то квалитет должен соответствовать значению в 6-5, а допуск не должен быть выше 1.3 мкм. Разумеется, без развертывания добиться таких результатов невозможно по определению. Но вот для 5 класса точности достаточно иметь квалитет в 12 и уровень допуска в 21 мкм. А такими параметрами может похвастаться паз и после проведения штатного зенкерования. Соответственно, последующий этап будет просто не нужен.