Чтобы обрабатывать детали и заготовки с фасонными и плоскими поверхностями, зубчатые колеса, применяют фрезерные станки. Они обширно распространены в промышленной области и металлообрабатывающей сфере. Несмотря на многообразие видов, главные элементы устройства схожие. Во всех станках основное движение — это движение фрезы. А движение подачи производится относительно перемещения заготовки и фрезы.

Все возможности фрезерного станка расширяются при помощи этих дополнений:

- универсальной, долбежной или вертикальной головки;

- круглого разделительного стола;

- универсального делительного аппарата;

- устройство для нарезки гребенок.

Теперь остановимся подробней на определенном виде фрезерных станков.

Вертикально-фрезерные станки

Этот агрегат предназначен для обработки заготовок при помощи торцевых, фасонных и цилиндрических, концевых фрез. А также возможно выполнять работы по сверлению. Служит для обработки зубчатых колес, рамок и углов, вертикальных и горизонтальных плоскостей, которые выполнены из стали, чугуна, а также из цветных и разнообразных сплавов.

В подобных станках нет консоли, а стол двигается по направляющим станины. Благодаря этой конструкции он имеет предельную жесткость, что, в свою очередь, обеспечивает сравнительно точную обработку детали. Головка шпинделя является также коробкой скоростей. Шпиндель совместно с гильзой возможно двигать в осевом направлении.

Вертикально-фрезерный станок имеет два вида:

- вертикальный консольно-фрезерный;

- вертикальный без консоли.

Схемы обработки поверхностей на станках фрезерной группы

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).

Горизонтально-фрезерные устройства

Этот тип служит для обработки деталей небольших диаметров, и он имеет шпиндель горизонтального расположения. Такая конструкция разрешает обработку винтовых, фасонных, а также горизонтальных и вертикальных поверхностей, углов и пазов. Работы осуществляются при помощи цилиндрических и дисковых, концевых, угловых, торцевых, фасонных фрез. Обработка заготовки, для которой потребуется винтовое движение или деление, допустима при применении добавочных устройств.

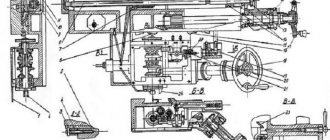

Особенность, которая его отличает, возможность двигать стол перпендикулярно и параллельно шпиндельной оси. Все узлы, которые важны поставлены на станине, внутри которой располагается коробка скоростей и шпиндельный узел. На консоли располагается коробка подач, а консоль двигается по вертикальным направляющим. Хобот с серьгами служит для поддержания оправки с инструментами.

Как устроена конструкция станка

Конструкции горизонтально-фрезерного станка классифицируются на консольные и бесконсольные. Они отличаются возможностью менять расстояние между режущей плоскостью инструмента и деталью при помощи подъема стола. К консольным относятся все модели малых и средних фрезеров, которым не нужна повышенная жесткость при работе, так как они не работают с крупногабаритными деталями. В консоль убраны коробка скоростей и ходовой винт подачи стола, муфты быстрого хода. Бесконсольные станки используются при обработке больших корпусов.

Станина

Все устройства и механизмы фрезерного станка смонтированы на станине. Это основной конструктив, от которого зависит точность и качество выполняемой работы. Она выполнена по схеме с расположением рабочих органов в разрыве линии, составляющей рисунок буквы С. Станина изготавливается из чугуна, имеет большую жесткость и вес. Это снижает вибрации инструмента в процессе работы, увеличивает чистоту реза за счет гашения колебаний в массивном основании.

Коробка подач

Разные материалы требуют индивидуальных величин подач и частоты вращения инструмента. Задача коробки скоростей — изменение передаточного отношения приводного вала и оси инструмента для регулировки режимов резания. Рабочие величинами для механических коробок подач – от 400 до 600 мм.мин.

Современные универсальные фрезеры постепенно лишаются механических элементов. Станок 6Т12Ф не имеет классической коробки скоростей. Она заменена на высокомоментный двигатель постоянного тока. Применение такое решения на универсальном станке позволило сделать диапазон рабочих подач бесступенчатым. Достоинства бесступенчатой подачи:

- повышение жесткости конструкции за счет меньшего количества люфтов в механизмах;

- увеличение максимальных скоростей обработки в двое;

- увеличение надежности станка.

Сверлильные агрегаты

Металлообрабатывающие станки, которые относятся к группе сверлильно-фрезерных, служат для обрабатывания горизонтальных, вертикальных и наклонных поверхностей. Пазы в крупногабаритных деталях возможно сделать также с их помощью.

Этот тип станков по металлу располагает сверлильно-фрезерной головкой, которая разрешает производить работы по сверлению под наклоном и обрабатывать поверхность, расположенную под углом к горизонтальной оси. То что в реверсном режиме может действовать рабочая головка, является его отличием, универсальностью, определенной вероятностью проводить две и более востребованных операций, эти станки очень выгодны, с точки зрения экономии средств и экономии на производственной площади места. Такой аппарат иметь у себя дома не откажется ни один домашний умелец, потому как он объединил в себе несколько результативных и полезных устройств.

Универсально-фрезерные

В малосерийном производстве для изготовления деталей методом фрезерования применяют этот вид. В ремонтно-механических небольших мастерских, а также в инструментальных цехах.

Вместе с основными узлами, шпиндельный узел и коробка скоростей, находятся внутри станины. Консоль двигается по вертикальным направляющим, а по консольным направляющим двигаются салазки с поворотным механизмом, на котором размещается особый стол, который двигается в горизонтальной плоскости с разнообразными углами относительно шпиндельной оси. С помощью конструкционных особенностей выполняемые работы на таких станках делаются качественно и быстро.

Правила эксплуатации

При работе на горизонтально-фрезерном станке нужно соблюдать паспортные режимы и правила техники безопасности. Операторы станков пренебрегают этими правилами, а это представляет большую опасность для окружающих и работоспособности оборудования.

Чтобы станок служил долго и исправно, нужно изучить его предельные характеристики. Их ни в коем случае нельзя превышать, так как это чревато не только порчей оборудования, но и травмой оператора. Сломанный инструмент из-за нарушения режимов резания может искалечить работающего на нем человека. Запрещено работать на станке без индивидуальных средств защиты и защитных экранов.

Настольные станки

Настольные весьма компактны и благодаря этому они широко популярны в мастерских по ремонту оборудования, автомастерских, в школах и пту также установлены такие станки. С помощью их производятся подобные работы:

- сверление отверстий, нарезка резьбы, вертикальная фрезеровка концевыми, торцевыми и шпоночными фрезами;

- горизонтальное фрезерование цилиндрическими, дисковыми и другими фрезами также проводится с их помощью.

Конструкционная особенность таких станков — это жесткость при верном монтаже. Если он будет установлен правильно, то все работы будут выполнены сравнительно точно. Применяется такой вид в серийном производстве разнообразных деталей. Низкое потребление электроэнергии, их компактность, маневренность и невысокая себестоимость, является преимуществом подобных станков.

Фрезерные аппараты с ЧПУ

Данные станки нашли свое применение в массовом производстве деталей с высоким качеством. Фрезерные станки с ЧПУ намного отличаются от обыкновенных фрезерных станков, потому что на них оборудование производят с использованием последних технологий. С их помощью можно добиться высокого качества изготовления деталей, при высокой скорости производительности.

В малосерийном и серийном производстве, где нужно выполнить сверление, зенкерование, растачивание отверстий в деталях из пластмасс, черных и цветных металлов применяются станки с ЧПУ. Данное оборудование снабжается приводом, который управляется контроллером, подключенным к любому компьютеру.

Среди главных превосходств отмечают:

- высокое повышение производительности со станком на ручном управлении;

- явное понижение нужды в квалифицированных рабочих;

- очевидное снижение сроков перехода на производство новых заготовок;

- более элементарное и практическое оснащение;

- высокое сокращение сроков производственного цикла.

Виды

Различные станки такого типа отличаются по множеству параметров. Это конструкция, специализация, габариты, вес и мощность двигателя.

Есть настольные варианты. Например, НГФ110Ш3, НГФ110Ш4. Первая буква «Н» означает вариант исполнения «настольный». Станки такого класса имеют электродвигатель 0,75 кВт.

Другие горизонтально-фрезерные станки могут иметь массу около 12 тонн с двигателем мощностью 11 кВт.

Бесконсольные станки отличаются низким расположением рабочего стола. Он не поднят на консоли, а расположен низко, сразу на станине. В ней тоже могут находится механизмы для перемещения стола, но основные настройки положения заготовки проводятся подвижной фрезой.

На большинстве моделей бесконсольных станков фрезы подвижны, в этом их главное отличие от консольных. Низкое расположение рабочего стола и большое пространство между столом и фрезой рассчитаны для обработки крупногабаритных деталей. Большинство из них современные и имеют ЧПУ.

В зависимости от габаритов и мощности определяется размер деталей, которые можно обрабатывать. Рабочие столы мощных станков могут выдерживать вес детали около 2 т и более.

Несколько наиболее распространённых моделей горизонтально-фрезерных станков.

6Р81

Горизонтально-фрезерный станок 6Р81 выпускался Дмитровским заводом фрезерных станков (Московская обл). В настоящее время снят с производства.

Особенности:

- на выбор, два способа перемещения рабочего стола: вручную с помощью винтового механизма и автоматически, для этого имеется отдельный электродвигатель;

- повышенная мощность основного электродвигателя. Возможность резания твердосплавными фрезами на высоких оборотах;

- при выключении, шпиндель мгновенно останавливает электромагнит.

Аналогичные станки сегодня выпускаются в Гомеле (республика Беларусь) и в КНР.

6Р83

Станок 6Р83 выпускался на Горьковском заводе фрезерных станков с 1972 года. Относится к категории мощных.

Пришли на смену станкам 6Р82, получили увеличенный рабочий стол и более мощный двигатель.

База станка позволяет оснастить его полуавтоматической и автоматической системами ЧПУ. Широко используется в индустриальном производстве. На 6Р83 делают шестерни, обрабатывают горизонтальные и вертикальные плоскости под заданный размер, выбирают пазы и т.д.

С помощью делительной, универсальных накладных головок, поворотного стола и другого оборудования возможности станка значительно расширяются.

Основные характеристики:

- мощность двигателя 11 кВт;

- число скоростей – 19;

- вес станка 3800 кг;

- максимальный размер заготовки 1000х320х350 мм.

6Р80

Горизонтально-фрезерный станок 6Р80 выпускался Вильнюсским станкостроительным .

Средней мощности. Встраивание в автоматическую индустриальную линию не предусмотрено. Используется на небольших производствах и в мастерских. Несмотря на давность разработки, остается востребованным и сегодня.

Основные технические характеристики:

- мощность двигателя 3 кВт;

- число скоростей – 12;

- вес станка 1260 кг;

- максимальный размер заготовки 500х160х300.

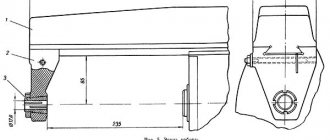

Внешний вид станка 6Р80

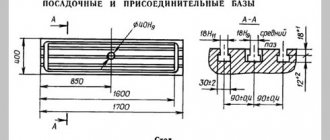

НГФ110Ш4

Буква Ш в маркировке означает, что он предназначен для школьного обучения на уроках технологии (труда). По этой причине их было выпущено больше всех других марок горизонтально-фрезерных станков. Их можно было встретить в мастерских большинства школ.

Базовая модель – станок НГФ110Ш. Цифра 2,3 или 4 в конце означает модель. Например, с 1972 по 1979 год выпускался станок НГФ110Ш 3, с 1979 – усовершенствованная модель 4. Станок учебный, но вполне работоспособный. С его помощью можно делать все тоже самое, что и на других ГФС. Ограничения по мощности двигателя и размеру заготовок. Класс точности Н (нормальный), как у многих индустриальных станков, кроме прецизионных (высокоточных).

Основные характеристики:

- мощность двигателя 0,6 кВт – 0,75 кВт (от модели);

- число скоростей – 6;

- вес станка 340 кг;

- максимальный диаметр фрезы 110 мм;

- рабочий размер стола 100 х 400 мм.

Выпускался на разных заводах. В основном – на Ростовском (Ростов-на-дону) заводе малогабаритного станочного оборудования.

ИР500

Мощный крупногабаритный станок, относится к изделиям тяжелого машиностроения. Выпускался на Гомельском и Ивановском заводах. Сегодня на конструктивной базе этого станка выпускаются современные обрабатывающие центры (Иваново ИС-500 (ИС-500ПМФ4, ИСБ500ПМФ4) с весом обрабатываемых деталей до 25 тонн, Гомель – современные обрабатывающие центры ГДН-500, ГДН-630).

Основные технические характеристики ИР500:

- мощность двигателя 14 кВт;

- число оборотов шпинделя от 200 до 3000 об/мин;

- вес станка 11,3 т;

- максимальный вес заготовки по центру стола 700 кг.

ДФ831

Производится на Дмитровском заводе фрезерных станков с 1979 года. Относится к специальным продольно фрезерным станкам, создан для обработки параллельных плоскостей двумя фрезами (обработка двух ступеней заготовки).

ДФ831

Основные характеристики:

- мощность двигателя 7,5 кВт;

- число оборотов шпинделя 63-1250 об/мин;

- вес станка 7100 кг.

Горизонтальные фрезеры — замечательные станки, с их участием создана материально-техническая база, которой сегодня пользуется современная цивилизация. Но их эпоха уходит в прошлое. Работа на таких станках требует высокой квалификации станочника. На смену пришли роботизированные линии и обрабатывающие центры, станки с ЧПУ в проекции 3D, которые по заданной программе сами вытачивают сложнейшие детали с высочайшей точностью.

Но небольшая ниша применения традиционных фрезерных станков по-прежнему сохраняется. Это небольшие производственные и ремонтные мастерские, производства штучных деталей, запчастей к любым машинам и механизмам (в одном или нескольких экземплярах). Словом, все производства, куда нет смысла покупать дорогостоящие современные роботизированные станки для поточного производства.

Обрабатывающие центры с ЧПУ

В таких промышленных секторах, как автомобильный, аэрокосмический, приборостроение, а также в областях, где невозможно обойтись без массового производства высококачественных деталей, применяются обрабатывающие центры с ЧПУ. С их помощью осуществляется обширный диапазон фрезерных, растачиваемых и сверлильных работ. Такие станки снабжаются современными приводами, которыми управляют специальные контролеры, подключенные к любому IBM P. C. Стоит отметить, что система контроля, а также управления, оснащена высококлассным программным обеспечением, которое производят мировые производители. Отличительной чертой такого станка является высокая скорость резания и высокая точность.

Особенности процесса и режимы резания при фрезеровании

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

При цилиндрическом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической поверхности фрезы. При торцевом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической и торцевой поверхностях фрезы. К режимам резания при фрезеровании относят скорость резания, подачу (минутную, на оборот и на зуб), глубину резания и ширину фрезерования В. Скорость резания, мм/мин, рассчитывается как окружная скорость вращения фрезы:

V = πDфn/1 000,

где Dф – наружный диаметр фрезы, мм; n – частота вращения шпинделя станка, мм/об.

Зависимости между подачами: минутной Sм, на оборот So и на зуб Sz:

Sм= Son = Sznz = S2x,

где z – число зубьев инструмента.

Влияние диаметра фрезы на производительность обработки неоднозначно. С увеличением диаметра фрезы повышается расчетная скорость резания при постоянной стойкости; это объясняется тем, что уменьшается средняя толщина срезаемого слоя, улучшаются условия охлаждения зуба фрезы, так как удлиняется время нахождения зуба вне зоны резания.

С целью повышения производительности лучше выбирать фрезы большего диаметра, поскольку с увеличением скорости резания пропорционально увеличиваются частота вращения фрезы и минутная подача (при пропорциональном увеличении числа зубьев фрезы). Возможности увеличения диаметра фрез ограничиваются мощностью и жесткостью станка, размерами инструментального отверстия в шпинделе станка.

Широкоуниверсальные станки

Широкоуниверсальные фрезерные станки служат для фрезерной обработки деталей из чугуна, стали и сплавов из других материалов. Отличаются они от горизонтально-фрезерных, наличием еще одной шпиндельной головки, установленной на выдвижном хоботе. Она может поворачиваться под всяким углом в двух взаимно перпендикулярных плоскостях. Возможна как раздельная, так и одновременная работа обоими шпинделями. Накладная фрезерная головка устанавливается на поворотной головке станка для дополнения универсальности. Это дает возможность обрабатывать заготовки сложной формы как фрезерованием, так и сверлением, зенкерованием и растачиванием.

В некоторых широкоуниверсальных станках нет консольной панели, а вместо нее по вертикальным направляющим станины, двигается каретка. Каретка имеет горизонтальные направляющие для салазок с рабочей вертикальной поверхностью. Часто с помощью их устанавливают дополнительные устройства, делительный стол или же любое делительное приспособление.

Фрезерная группа токарных станков состоит из всех, ранее перечисленных моделей. Различают их по габаритам и характеру выполняемых работ, но все они в равной степени применяются в промышленности. Каждый тип служит для выполнения особых работ, которые нельзя выполнить на станках иного типа.

Технические данные целиком зависят от производителя и марки конкретного станка, а качество выполненных работ — от профессионализма мастера который на них работает.

Основные технические характеристики

Основное отличие фрезерных операций и предназначенного для этого оборудования — количество координат, в которых одновременно обрабатывается поверхность. Для описания технологических свойств фрезерных станков служат следующие параметры:

- точность выполнения операций;

- максимальные перемещения по координатам;

- режимы и скорость подач;

- режимы резания и нагрузки;

- наличие механизированной смены инструмента;

- возможность установки дополнительного оборудования;

- потребляемая мощность.

Каждая из этих характеристик влияет на общую конструкцию станка. Итоговые параметры сочетают в себе компромисс между основными характеристиками.