Назначение и типы протяжек, их конструктивные и геометрические особенности

Протяжки являются многозубыми режущими инструментами, применяемыми для обработки отверстий, пазов и наружных поверхностей с простым или фасонным контуром. При резании протяжками применяют только одно, обычно поступательное движение инструмента, скорость которого является скоростью резания. Движения подачи отсутствуют, а срезание слоев металла S. осуществляется за счет увеличения высоты или ширины последующего зуба относительно предыдущего зуба протяжки (рис. 14.49, а).

Если срезание слоев осуществляется за счет превышения высоты последующего зуба по отношению к предыдущему, то такая схема называется обычной или одинарной (рис. 14.49, б).

Рис. 14.49. Схемы срезания слоев металла при протягивании

Если зубья протяжки разбиты на группы (рис. 14.49, в), в пределах которых зубья имеют одинаковую высоту, но различную длину режущих кромок зубьев, то такая схема срезания слоев металла называется групповой или прогрессивной (рис. 14.49, в). В процессе резания стружка размещается во впадине между зубьями, размеры которой должны быть достаточными для полного размещения стружки (см. рис. 14.49, а).

Протягивание отверстий различной конфигурации с замкнутым контуром называется внутренним протягиванием (рис. 14.50, а, б, д, е) (это наиболее распространенный вид протягивания), а образование наружных поверхностей с незамкнутым контуром с помощью протяжек— наружным протягиванием (рис. 14.50, в, г).

Рис. 14.50. Схемы работы основных видов пршяжек при npoтягивании: а — отверсгия круглой протяжкой, б — отверстия круглой прошивкой, в наружной поверхности тела вращения плоской протяжкой, г — наружной поверхности тела вращения дисковой протяжкой, д — наружной поверхности тела вращения охватывающей протяжкой, е — внутренней поверхности тела вращения дисковом протяжком: 1 — хвостовик, 2 — шейка, 3 — переходной конус. 4 — передняя направляющая часть, 5 — и дням направляющая часть

Основные виды внутренних протяжек следующие: круглые—для обработки круглых отверстий; квадратные — для протягивания квадратных отверстий из круглого; шпоночные — для обработки шпоночной канавки в отверстии; шлицевые прямые или спиральные — для обработки многошпоночных (шлицевых) отверстий; фасонные (эвольвентные, остроугольношлицевые и т. д.) —для обработки отверстий фасонного профиля; комбинированные и т. п.

Конструкцией внутренних протяжек предусматриваются следующие составные части (рис. 14.50, а),

- хвосговик 1 диаметром dx, длиной lх, предназначенный для закрепления протяжки в патроне;

- шейка 2 диаметром dпн длиной lпн, соединяющая хвостовик с передней направляющей частью 4 переходным конусом 3 длиной lнк;

- передняя направляющая 4 диаметром dпн длиной lнн обеспечивающая центрирование или направление протяжки в начальный момент работы рабочих зубьев;

- рабочая часть длиной lр, состоящая из рабочих зубьев;

- калибрующая часть длиной lк, состоящая из 4—8 калибрующих зубьев;

- задняя направляющая часть 5 диамегром dзн, длиной предназначенная для поддержки и центрирования протяжки при выходе из контакта последних зубьев;

- задний хвостовик длиной lц, предназначенный для соединения протяжки с патроном на станках для автомагического протягивания. Протяжка, которая рабснаег на сжаше, называется прошивкой (рис. 14.50, б).

Для изготовления протяжек применяют в основном инструментальные быстрорежущие стали.

Передние углы у протяжек измеряют в плоскости, нормальной к режущей кромке. Рекомендуемые значения переднего угла γ (средняя величина) зависят от обрабатываемого материала и вида зубьев и приведены в табл. 14.28.

14.28. Рекомендуемые значения переднего угла у протяжек, град

Задние углы α (рис. 14.49) у протяжек измеряются в осевой плоскости, совпадающей с направлением перемещения протяжек при протягивании. Средние значения задних углов α зависят от вида протяжки и назначения зубьев на протяжке (табл. 14.29).

14.29. Рекомендуемые значения задних углов у протяжек, град

На калибрующих зубьях внутренних протяжек для сохранения размера задний угол на ленточке шириной 0,2—1,2 мм равен нулю или выполняется в пределах 0,5—1°. Ширина ленточки на калибрующих зубьях минимальная, у первого зуба 0,2 мм и постепенно увеличивается к последнему калибрующему зубу. Калибрующие зубья не имеют подъема зуба и не снимают стружку. По мере износа и повторной заточки режущих зубьев калибрующие зубья последовательно переходят в режущие. Для уменьшения шероховатости и получения высокой точности в конце калибрующих зубьев делается несколько выглаживающих.

На режущих зубьях протяжек для обеспечения образования стружки и возможности ее удаления из впадины вышлифовываются стружкоделительные канавки при обычной схеме или выкружки при групповой схеме срезания припуска. Угол φ между сторонами канавки принимается в зависимости от диаметра протяжки в пределах от 45 до 60°. Число канавок на круглых протяжках- диаметром от 10 до 80 мм выбирается в пределах от 6 до 36 шт. с таким расчетом, чтобы расстояние между ними было не более 5—7 мм. Ширина канавки 0,6—1,2 мм, дна впадины 0,2—0,4 мм в зависимости от диаметра протяжки. Примерно такие же размеры канавок делают на шпоночных, шлицевых, прямоугольных и плоских протяжках. У круглых протяжек с групповой схемой резания для обработки отверстий диаметром 10—20 мм образуется 6—14 выкружек шириной α = 4—9 мм, радиусом RB = 22,5 мм.

Тема 8.1. Процесс протягивания

Протягивание является технологическим способом обработки металлов резанием с помощью специальных инструментов — протяжек, прошивок и протяжных блоков.

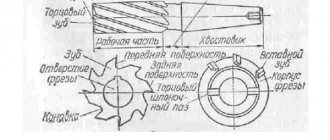

Протяжками

называются специальные инструменты для завершающей обработки (профилирования) сквозных отверстий в обрабатываемых заготовках, предварительно изготовленных сверлением. С помощью протяжек получают отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые и фасонные отверстия сложного профиля. Протяжка

1

(рис. 8.1.1) — многолезвийный металлорежущий инструмент, имеющий при относительно малых поперечных размерах большую длину (

l≤

1500 мм). На режущей части l4 протяжки размещается большое число режущих зубьев, расположенных друг за другом. При обработке внутренних центрально симметричных отверстий зубья протяжки имеют кольцевую форму соответствующего профиля. Наружный размер каждого режущего зуба протяжки больше размера предшествующего и меньше размеров последующих режущих зубьев. Полуразность размеров (разность высот) последнего и первого зубьев режущей части протяжки равна припуску на обработку протягиванием. Кроме режущей части протяжка имеет калибрующую часть l5, переднюю l3, и заднюю l6 направляющие, шейку l2 и замковую часть l1 предназначенную для закрепления протяжки в патроне.

В процессе резания протяжка 1

(рис. 8.1.1) с силой Р, приложенной тяговым патроном к замковой части, в буквальном смысле слова протягивается(протаскивается) через неподвижную заготовку

2

, установленную на опорном приспособлении

3

стола 4 протяжного станка. При этом в теле протяжки между замковой частью и зубом, выполняющим в данный момент срезание слоя металла с внутренней поверхности заготовки, действуют напряжения растяжения.

Рис. 8.1.1. Протяжка для протягивания внутреннего отверстия

Прошивками

(рис. 8.1.2) называются инструменты меньшей, чем протяжки, длины, имеющие на режущей части l4 режущие зубья. В процессе работы прошивки с силой Р проталкиваются через предварительно изготовленные отверстия и, срезая оставленный на обработку припуск, изменяют их форму и размеры. В теле прошивки возникают напряжения сжатия. По этой причине ограничена и длина прошивки, так как при большой длине может произойти потеря устойчивости из-за продольного изгиба. При срезании больших припусков протягивание отверстия ведут последовательно комплектом прошивок с увеличивающимся наружным размером зубьев. Схема нагружения определяет и конструкцию прошивок, имеющую только режу щую часть

l

4 и направляющие части переднюю l3 и заднюю l6 (рис. 8.1.2).

Рис.8.1.2. Прошивка для протягивания внутреннего отверстия

Протяжными блоками

называются комплекты протяжек призматической формы, предназначенные для обработки наружных поверхностей заготовок. На протяжных блоках монтируются протяжки, составляющие комплект для полной обработки за один проход наружных обрабатываемых поверхностей. Например, на корпусе 1 протяжного блока (рис. 8.1.3) закреплены три секции протяжек

2

, которые на заготовке

3

обрабатывают одновременно три поверхности.

Рис 8.1.3. Протяжной блок для протягивания наружной поверхности

Протягивание обеспечивает получение поверхностей с малой шероховатостью, а также размеров, соответствующих 6…8-му квалитетам точности. Протягивание является также высокопроизводительным технологическим способом обработки профильных отверстий и наружных поверхностей. С его помощью за смену можно обработать большое число заготовок, но только одного типоразмера. Поэтому обработка протягиванием рентабельна лишь в условиях крупносерийного и массового производства.

Принципиальная кинематическая схема протягивания

. Протягивание основано на использовании простейшей принципиальной кинематической схемы резания (рис. 8.1.4). Прямолинейное главное движение Dr, сообщаемое протяжным инструментам или обрабатываемым заготовкам, может быть направлено вдоль горизонтальной оси

х

(рис 8.1.4,

а

), если протягивание ведут на горизонтально-протяжных станках. При работе на вертикально-протяжных станках прямолинейное движение направлено вдоль вертикальной оси

z

(рис. 8.1.4,

б

). Прямолинейное движение Dr на принципиальной кинематической схеме резания количественно характеризуется скоростью резания. Кинематическое исполнение протяжных станков в соответствии с принципиальной кинематической схемой резания предусматривает только прямолинейное возвратно-поступательное движение рабочих органов. Прямое поступательное движение всегда является рабочим ходом; возвратное движение — холостым ходом.

Рис.8.1.4. Принципиальные кинематические схемы при протягивании:

Протягивание является технологическим способом обработки металлов резанием с помощью специальных инструментов — протяжек, прошивок и протяжных блоков.

Протяжками

называются специальные инструменты для завершающей обработки (профилирования) сквозных отверстий в обрабатываемых заготовках, предварительно изготовленных сверлением. С помощью протяжек получают отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые и фасонные отверстия сложного профиля. Протяжка

1

(рис. 8.1.1) — многолезвийный металлорежущий инструмент, имеющий при относительно малых поперечных размерах большую длину (

l≤

1500 мм). На режущей части l4 протяжки размещается большое число режущих зубьев, расположенных друг за другом. При обработке внутренних центрально симметричных отверстий зубья протяжки имеют кольцевую форму соответствующего профиля. Наружный размер каждого режущего зуба протяжки больше размера предшествующего и меньше размеров последующих режущих зубьев. Полуразность размеров (разность высот) последнего и первого зубьев режущей части протяжки равна припуску на обработку протягиванием. Кроме режущей части протяжка имеет калибрующую часть l5, переднюю l3, и заднюю l6 направляющие, шейку l2 и замковую часть l1 предназначенную для закрепления протяжки в патроне.

В процессе резания протяжка 1

(рис. 8.1.1) с силой Р, приложенной тяговым патроном к замковой части, в буквальном смысле слова протягивается(протаскивается) через неподвижную заготовку

2

, установленную на опорном приспособлении

3

стола 4 протяжного станка. При этом в теле протяжки между замковой частью и зубом, выполняющим в данный момент срезание слоя металла с внутренней поверхности заготовки, действуют напряжения растяжения.

Рис. 8.1.1. Протяжка для протягивания внутреннего отверстия

Прошивками

(рис. 8.1.2) называются инструменты меньшей, чем протяжки, длины, имеющие на режущей части l4 режущие зубья. В процессе работы прошивки с силой Р проталкиваются через предварительно изготовленные отверстия и, срезая оставленный на обработку припуск, изменяют их форму и размеры. В теле прошивки возникают напряжения сжатия. По этой причине ограничена и длина прошивки, так как при большой длине может произойти потеря устойчивости из-за продольного изгиба. При срезании больших припусков протягивание отверстия ведут последовательно комплектом прошивок с увеличивающимся наружным размером зубьев. Схема нагружения определяет и конструкцию прошивок, имеющую только режу щую часть

l

4 и направляющие части переднюю l3 и заднюю l6 (рис. 8.1.2).

Рис.8.1.2. Прошивка для протягивания внутреннего отверстия

Протяжными блоками

называются комплекты протяжек призматической формы, предназначенные для обработки наружных поверхностей заготовок. На протяжных блоках монтируются протяжки, составляющие комплект для полной обработки за один проход наружных обрабатываемых поверхностей. Например, на корпусе 1 протяжного блока (рис. 8.1.3) закреплены три секции протяжек

2

, которые на заготовке

3

обрабатывают одновременно три поверхности.

Рис 8.1.3. Протяжной блок для протягивания наружной поверхности

Протягивание обеспечивает получение поверхностей с малой шероховатостью, а также размеров, соответствующих 6…8-му квалитетам точности. Протягивание является также высокопроизводительным технологическим способом обработки профильных отверстий и наружных поверхностей. С его помощью за смену можно обработать большое число заготовок, но только одного типоразмера. Поэтому обработка протягиванием рентабельна лишь в условиях крупносерийного и массового производства.

Принципиальная кинематическая схема протягивания

. Протягивание основано на использовании простейшей принципиальной кинематической схемы резания (рис. 8.1.4). Прямолинейное главное движение Dr, сообщаемое протяжным инструментам или обрабатываемым заготовкам, может быть направлено вдоль горизонтальной оси

х

(рис 8.1.4,

а

), если протягивание ведут на горизонтально-протяжных станках. При работе на вертикально-протяжных станках прямолинейное движение направлено вдоль вертикальной оси

z

(рис. 8.1.4,

б

). Прямолинейное движение Dr на принципиальной кинематической схеме резания количественно характеризуется скоростью резания. Кинематическое исполнение протяжных станков в соответствии с принципиальной кинематической схемой резания предусматривает только прямолинейное возвратно-поступательное движение рабочих органов. Прямое поступательное движение всегда является рабочим ходом; возвратное движение — холостым ходом.

Рис.8.1.4. Принципиальные кинематические схемы при протягивании:

Износ зубьев протяжек

Износ зубьев протяжки происходит по всем поверхностям контакта с обрабатываемой деталью и стружкой в процессе резания: по передней h и задней hз поверхностям, по уголкам hу и переходным режущим кромкам, по ленточке у калибрующих зубьев (рис. 14.51, а, в). Лимитирующим износом является износ задней поверхности hз и hy (рис. 14.51, г) и округление кромки зуба протяжки.

Рис. 14.51. Схема износа зубьев протяжек: а, б — шпоночные протяжки соответственно без стружкоделительных канавок и с ними, в — круглая протяжка со стружкоделительными канавками, г — износ по передней и задней поверхностям и округление режущей кромки зуба протяжки

Допустимая величина износа по задней поверхности зубьев протяжек hз находится в пределах 0,10—0,15 мм, а по уголкам стружкоделительных канавок — 0,2—0,4 мм. Округление режущей кромки происходит неравномерно: несколько интенсивнее в начальный период и стабилизируется в последующий период работы. Чрезмерное округление кромки вызывает увеличение шероховатости поверхности, изменение размеров и формы протягиваемых отверстий. Поэтому допустимые величины износа по задней поверхности и округления режущей кромки определяются технологическими требованиями к качеству поверхности деталей.

Обработка плоских поверхностей протягиванием

Протягивание наружных плоских поверхностей (как и фасонных) благодаря высокой производительности и низкой себестоимости обработки находит все большее применение в крупносерийном и массовом производстве; этот метод экономически выгоден, несмотря на высокую Себестоимость оборудования и инструмента. Многие операции вместо фрезерования выполняются посредством наружного протягивания. К числу таких операций относится протягивание пазов, канавок, плоскостей блоков двигателей и других деталей, зубьев шестерен и т. д. При обработке протягиванием наружных черных (предварительно не обработанных) поверхностей за один ход протяжки достигаются высокая точность и чистота поверхности. В процессе обработки каждый режущий зуб протяжки снимает слой металла, составляющий часть припуска, а калибрующие зубья зачищают поверхность, при этом они долго не теряют своей режущей способности и формы.

Рис. 7. Схемы плоских протяжек:а

— обычные;

6, в, г

— прогрессивные.

При обработке черных поверхностей поковок и отливок более целесообразно применять не обычные плоские протяжки (рис. 7, а),

апрогрессивные (рис. 7, б,

в, г).

У обычных плоских протяжек каждый зуб снимает стружку по всей ширине обрабатываемой поверхности; поэтому при обработке черной поверхности, имеющей. корку, первые зубья протяжки быстро тупятся или выкрашиваются. У прогрессивных протяжек режущие зубья делают переменной ширины, постепенно увеличивающейся, и каждый режущий зуб срезает металл не по всей ширине обрабатываемой поверхности, а полосой, причем ширина этих полос с каждым зубом увеличивается, и только калибрующие зубья зачищают обрабатываемую поверхность, по всей ее ширине.

Для обработки наружным протягиванием широких плоскостей (более 50 мм)

устанавливают несколько протяжек рядом.

Протягивание наружных поверхностей производится большей частью на вертикально-протяжных станках — полуавтоматах и автоматах. На рис. 8 показаны детали, поверхности которых обрабатываются наружным протягиванием (обрабатываемые поверхности обозначены буквой ).

Рис. 8. Детали, обрабатываемые протяжками

Применение наружного протягивания для обработки лысок на концах валика изображены на рис. 9, а.

Одновременно обрабатываются два валика; каждый валик обрабатывается двумя протяжками. На рис. 9,

б

изображена схема протягивания крышки и головки шатуна автомобильного двигателя. Цилиндрическая поверхность крышки протягивается круглыми протяжками 1 и

3,

которые по мере затупления одной половины повертываются на 180°, и в работу вступает другая половина. Протяжки

2

и

4

обрабатывают плоскости разъема крышки. Головка шатуна обрабатывается протяжками

5,6,7

и

8.

Протяжки делают из трех секций по длине — обдирочной, получистовой и калибровочной. После износа калибровочная секция перетачивается и ставится на место полу чистовой, а полу чистовая — на место обдирочной.

В массовом производстве применяют высокопроизводительные протяжные станки непрерывного действия. Станки с цепным приводом имеют цепь, вращающуюся на звездочках (подобно гусенице тракторов), которая перемещает детали, закрепленные на ней; когда цепь двигает детали мимо протяжек, находящихся в верхней части станка, протяжки снимают стружку с оббатываемой поверхности.

Рис. 9. Схемы протягивания:

в

— лысок на валиках;

6

— крышки и головки шатуна

Нa станках непрерывного действия с карусельным столом (рис. 10, а) или с барабаном (рис. 10, б), по окружности которых детали 1 располагаются в приспособлениях, стол или барабан при вращении перемещает детали мимо протяжек 2,

которые обрабатывают поверхности деталей.

Рис. 10. Схемы работы станках для непрерывного протягивания с карусельным столом:

1 — обрабатываемые детали; 2 — протяжка

Протягивание наружных плоских поверхностей (как и фасонных) благодаря высокой производительности и низкой себестоимости обработки находит все большее применение в крупносерийном и массовом производстве; этот метод экономически выгоден, несмотря на высокую Себестоимость оборудования и инструмента. Многие операции вместо фрезерования выполняются посредством наружного протягивания. К числу таких операций относится протягивание пазов, канавок, плоскостей блоков двигателей и других деталей, зубьев шестерен и т. д. При обработке протягиванием наружных черных (предварительно не обработанных) поверхностей за один ход протяжки достигаются высокая точность и чистота поверхности. В процессе обработки каждый режущий зуб протяжки снимает слой металла, составляющий часть припуска, а калибрующие зубья зачищают поверхность, при этом они долго не теряют своей режущей способности и формы.

Рис. 7. Схемы плоских протяжек:а

— обычные;

6, в, г

— прогрессивные.

При обработке черных поверхностей поковок и отливок более целесообразно применять не обычные плоские протяжки (рис. 7, а),

апрогрессивные (рис. 7, б,

в, г).

У обычных плоских протяжек каждый зуб снимает стружку по всей ширине обрабатываемой поверхности; поэтому при обработке черной поверхности, имеющей. корку, первые зубья протяжки быстро тупятся или выкрашиваются. У прогрессивных протяжек режущие зубья делают переменной ширины, постепенно увеличивающейся, и каждый режущий зуб срезает металл не по всей ширине обрабатываемой поверхности, а полосой, причем ширина этих полос с каждым зубом увеличивается, и только калибрующие зубья зачищают обрабатываемую поверхность, по всей ее ширине.

Для обработки наружным протягиванием широких плоскостей (более 50 мм)

устанавливают несколько протяжек рядом.

Протягивание наружных поверхностей производится большей частью на вертикально-протяжных станках — полуавтоматах и автоматах. На рис. 8 показаны детали, поверхности которых обрабатываются наружным протягиванием (обрабатываемые поверхности обозначены буквой ).

Рис. 8. Детали, обрабатываемые протяжками

Применение наружного протягивания для обработки лысок на концах валика изображены на рис. 9, а.

Одновременно обрабатываются два валика; каждый валик обрабатывается двумя протяжками. На рис. 9,

б

изображена схема протягивания крышки и головки шатуна автомобильного двигателя. Цилиндрическая поверхность крышки протягивается круглыми протяжками 1 и

3,

которые по мере затупления одной половины повертываются на 180°, и в работу вступает другая половина. Протяжки

2

и

4

обрабатывают плоскости разъема крышки. Головка шатуна обрабатывается протяжками

5,6,7

и

8.

Протяжки делают из трех секций по длине — обдирочной, получистовой и калибровочной. После износа калибровочная секция перетачивается и ставится на место полу чистовой, а полу чистовая — на место обдирочной.

В массовом производстве применяют высокопроизводительные протяжные станки непрерывного действия. Станки с цепным приводом имеют цепь, вращающуюся на звездочках (подобно гусенице тракторов), которая перемещает детали, закрепленные на ней; когда цепь двигает детали мимо протяжек, находящихся в верхней части станка, протяжки снимают стружку с оббатываемой поверхности.

Рис. 9. Схемы протягивания:

в

— лысок на валиках;

6

— крышки и головки шатуна

Нa станках непрерывного действия с карусельным столом (рис. 10, а) или с барабаном (рис. 10, б), по окружности которых детали 1 располагаются в приспособлениях, стол или барабан при вращении перемещает детали мимо протяжек 2,

которые обрабатывают поверхности деталей.

Рис. 10. Схемы работы станках для непрерывного протягивания с карусельным столом:

1 — обрабатываемые детали; 2 — протяжка

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 5.3. Схемы срезания припуска при протягивании

При проектировании протяжек применяют профильную, генераторную и прогрессивную (групповую) схемы резания (срезания припуска). На рис. 5.4 показаны схемы резания для некоторых характерных операций протягивания.

По профильной схеме

каждый режущий зуб протяжки срезает относительно тонкие и широкие слои материала параллельно обработанной поверхности. Эта схема применяется в основном для протяжек, обрабатывающих поверхности простых форм, например цилиндрических, так как изготовление точного профиля на всех зубьях протяжки, имеющих разные размеры, и их заточка затруднительны.

При работе с прогрессивной (групповой) схемой

резания широкий слой металла снимается не каждым зубом, а группой из нескольких (2…5) зубьев, имеющих одинаковый диаметр или высоту, при этом первые зубья вырезают в металле канавки, а последующие – промежутки. Каждый зуб срезает узкую, но более толстую стружку, чем по профильной схеме. Обработанная поверхность окончательно оформляется зубьями, работающими по профильной схеме.

Ступенчатая (генераторная) схема

протягивания характеризуется срезанием припуска относительно узкими слоями, расположенными перпендикулярно или наклонно к обработанной поверхности. Срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю. Окончательное формирование поверхности изделия производится зубьями, имеющими профиль, совпадающий с заданным. Преимуществом генераторных протяжек является их технологичность, недостатком – более низкая точность профиля изделия по сравнению с профильной схемой.

Протяжки для обработки плоскостей и цилиндрических отверстий по профильной схеме получаются конструктивно и технологически проще, чем по прогрессивной и генераторной схемам. Квадратные и шестигранные, а также плоские протяжки для фасонных поверхностей, выполненные по генераторному принципу, легче в изготовлении, чем протяжки обыкновенной конструкции (профильные).

С другой стороны, следует иметь в виду и условия эксплуатации протяжек. Например, зубья плоской протяжки обыкновенной конструкции при работе по корке выкрашиваются, а по генераторной схеме, перерезая корку поперек, хорошо сопротивляются выкрашиванию.

Цилиндрические протяжки с прогрессивной схемой резания срезают более толстую стружку и получаются короче.

Во многих случаях протягивания сложных поверхностей отдельные их участки образуются по профильной схеме, другие – по генераторной, т.е.

комбинированно. Например, при протягивании шпоночных пазов и шлицевых отверстий дно канавок образуется по профильной схеме, боковые стороны – по генераторной.

Припуски при протягивании выбираются в зависимости от вида протягивания и качества выполнения предварительного отверстия. Различают припуск на сторону А и припуск на диаметр: (рис. 5.5).

При обработке протяжками цилиндрических отверстий величина в зависимости от диаметра и длины протягивания изменяется от 0,3 до 1,6 мм; для плоских протяжек при черновой обработке мм, после предварительной обработки — мм.

Диаметр предварительного отверстия определяется как

,где — диаметр окончательного отверстия, который равен — для отверстий Н7 и Н9 и — для отверстий, выполняемых по Н10 и грубее.

Для гранных отверстий, профиль которых образован прямыми линиями, наименьший диаметр обработки принимается равным диаметру вписанной окружности (рис. 5.5,б).

Рис. 5.4. Схемы срезания припуска при протягивании

Рис. 5.5. Припуски при протягивании различных видов отверстий:

а – круглое отверстие; б – шлицевое отверстие; в – гранное отверстие