Как осуществляется контроль ультразвуком?

Метод чаще используют для контроля прочности сварных швов. Ультразвуковой дефектоскоп сварного шва работает по следующему принципу. В толщу металла распространяются определенные деформации, именуемые акустическими или упругими волнами. Они бывают нескольких видов:

- инфразвуковые;

- звуковые;

- ультразвуковые;

- гиперзвуковые.

Во время распространения ультразвука, среда, по которой он расходится, совершает размеренные колебания относительно точки равновесия. В твердых телах могут действовать продольные и поперечные колебания. Максимально точно контролировать прочность сварных швов позволяют оба вида волн. Скорость подачи и распространения ультразвука напрямую зависит от прочности и внутренней среды исследуемого материала. Интенсивность подачи звуковых волн можно контролировать.

По мере распространения звуковой волны, ее интенсивность утихает. От того, какими темпами это происходит, можно судить о плотности материала. Прибор показывает коэффициент затухания ультразвука, формируя его исходя их показателей рассеивания и поглощения. Точность показаний высокая, что позволяет получить четкую картину о качестве сварных швов, металла, прочих твердых материй.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

Как работает ультразвуковой дефектоскоп сварных соединений?

Науке известно всего несколько способов работы с ультразвуковыми аппаратами для произведения контроля плотности сварных швов, прочих металлических соединений. Их отличия только в методе оценки полученной информации. Любой из видов оценки данных соответствует действующему ГОСТУ.

Сущность метода

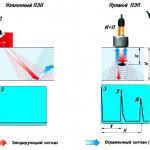

Эхо-методом (в некоторых источниках – эхо-импульсный). Это самый применяемый метод УЗК и чаще всего он применяется для проверки сварочных швов. Принцип метода, следующий: звуковая волна, проходя через контролируемое изделие отражается от поверхности дефекта (если он есть) или от поверхности дна (если дефектов нет). При обнаружении дефекта прибор фиксирует это сигналом на дисплее. Для применения данного способа достаточно доступа только с одной стороны и в некоторых случаях не нужно разбирать оборудование.

Контролировать сварные швы можно без снятия усиления используя наклонные ПЭПы. Для проведения контроля потребуется зачистка шва на расстояние 100 мм в оба направления, шероховатость должна быть не выше Ra 3.2. Также потребуется нанести контактную жидкость (гель, глицерин, минеральное масло и т.д.)

Эхо-зеркальный метод. Для его реализации используется 2 ПЭПа один – трансмиттер, излучающий звуковые волны. Второй – ресивер, приемник отраженных волн от дефекта или донной поверхности. Располагаются они с одной стороны контролируемой детали и перемещаются совместно.

Данный метод применяется для выявления вертикально расположенных дефектов, чаще всего непроваров, несплавлений и трещин расположенных в корне шва.

Дельта метод. Принцип метода, следующий: излучатель вводит в изделие звуковые волны, которые рассеиваются и превращаются на краях дефекта в продольную волну, которую фиксирует ресивер продольных волн. Для контроля достаточно доступа с одной стороны. Данный метод является сложным в применении из-за необходимости чрезвычайно точной настройки дефектоскопа. Также предъявляются высокие требования к компетенции дефектоскописта. Данный способ активно применяется там, где предполагается наличие вертикально ориентированных дефектов.

Зеркально теневой метод основан на том, что производится измерение снижения силы сигнала от дефекта. При контроле сигнал дважды проходит сечение объекта.

Данный метод часто используют вместе с эхо-методом для дополнительного контроля.

Теневой (в некоторой литературе амплитудно-теневой) – данный метод основывается на снижении амплитуды звуковой волны после прохождения через дефект. Для него требуется двухсторонний доступ. Излучатель устанавливают с одной стороны, а приемник с другой и проводят прозвучивание. Важной особенностью является то, что нельзя определить глубину нахождения дефекта. Используют его для контроля листовых конструкций.

Ревербационно-сквозной метод используется для контроля в полимерных, многослойных материалах и композитах. Датчики располагаются с одной стороны объекта контроля, звуковая волна, пропускаемая через тело объекта, совершает несколько отражений от донных поверхностей.

Акустико-эмиссионный метод. Этот способ применяется там, где нужно выявить дефекты на ранней стадии их образование. Метод основан на способности изучать звуковые волны низкой частоты в процессе возникновение дефектов таких как: трещин и структурных перестроения.

На контролируемые изделия устанавливаются множество датчиков, которые фиксируют данные волны и передают их на усилители. Далее сигнал попадает в блок информационной обработки, в котором отфильтровываются посторонние шумы. Полученное значение выводится на дисплей.

Ниже приведем схему проведения акустико-эмиссионного контроля.

Данный способ чаще всего применяется на объектах химической и нефтехимической промышленности: резервуарах, ёмкостях и трубопроводах.

Свойства ультразвуковой волны

Звуковая волна как вид механического колебания обладают следующими свойствами:

- Период—(Т) — то время, за которое совершается одно полное колебание.

- Длина волны – (λ) — это то расстояние который проходит волна за одно колебание.

- Чистота (f) — важная характеристика, которая показывает сколько совершается колебаний за 1 секунду.

- Амплитуда (dB) — максимальное отклонение волны от равновесного состояния.

При ультразвуковом контроле также учитывается типа волн:

- продольная волна (растяжения/сжатия)

- поперечная (сдвиговая)

- поверхностная (волна Рэлея)

- Головная волна

- Волна Лэмба (в пластинах)

- Волны Порхгаммера (в стержнях)

Углы направления

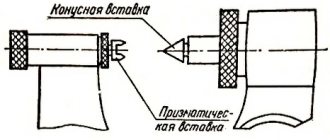

При проведении УЗК используются ПЭПы (пьезоэлектронные преобразователи). Они же в свою очередь отличаются по углу ввода волны в контролируемые материалы на:

- Прямые.

- Наклонные.

Прямые—создают и получают ультразвуковые волны под прямым углом к поверхности контроля.

Наклонные преобразователи — создают и получают ультразвуковой волны под различными углами отличными от нормали к поверхности. Чаще всего на практике применяются ПЭПы с углами ввода 50, 65 и 70 градусов.

Какие дефекты можно выявить

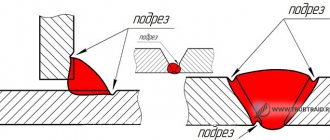

При контроле можно выявить следующий дефекты:

- Поры.

- Расслоения.

- Шлаковые и другие включения.

- Непровары.

- Несплавления кромок.

Перечислены лишь основные дефекты. с помощью ультразвука можно выявить и другие несплошности, а также их расположение и размеры.

Источник подачи ультразвука

Несмотря на разные способы сбора аналитических данных, ультразвуковые дефектоскопы металлу использует схожий метод работы. Главной деталью в аппарате служит пластина из кварца или титана бария. Пластина располагается в специальном щупе (искательной головке). Щуп медленно перемещают по исследуемой поверхности, фиксируя коэффициент угасания волны. Волна подается за счет действия электрического тока, вследствие действия которого вырабатываются пучки ультразвука. На основе полученных данных можно говорит о плотности соединения, наличии дефектов, полостей, трещин, прочих ненужных деформаций.

Оборудование УЗК: принцип работы

Приборы, которыми проводится ультразвуковой контроль труб и металлоконструкций, работают по схожему принципу. Главный рабочий элемент – пластина пьезодатчика, выполненная из титанита бария или кварца. Пьезодатчик находится в щупе – его располагают вдоль соединений и плавно перемещают возвратно-поступательными движениями. Пока происходит перемещение щупа, к пластине поступает высокочастотный ток, из-за этого она и излучает перпендикулярно своей длине ультразвуковые колебания.

Отраженные волны принимает такая же пластина с принимающим щупом. Она преобразует колебания в переменный ток, который сразу отклоняет волну на мониторе осциллографа. В итоге возникает промежуточный пик. При УЗ-диагностике датчик посылает короткие переменные импульсы упругих колебаний с разной длительностью, которые разделяются паузами. За счет этого определяется присутствие и глубина залегания дефекта.

Этапы диагностики

Перед началом исследования необходимо произвести зачистку металла от коррозии, краски, прочих посторонних материй. Нет необходимости зачищать всю поверхность. Достаточно соблюдать промежуток до 70 сантиметров. В таком виде материал уже готов к диагностике, но лучше будет дополнительно обеспечить проходимость ультразвука. В этих целях используют солидол, масло, глицерин, прочие жидкости, содержащие жировые включения.

Ультразвуковой дефектоскоп сварных швов перед началом работы нужно настроить для решения конкретно поставленных целей. Здесь есть несколько вариантов:

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

- При аналитической диагностике агрегатов, узлов.

- Для определения износа труб в магистральном трубопроводе.

- В атомной или тепловой энергетике.

- В сфере машиностроения, нефтегазовой, химической отрасли.

- При проверке сварных швов конструкций со сложной конфигурацией.

- При диагностике соединений металлов, имеющих крупнозернистую структуру.

- При сварке соединений узлов и котлов оборудования, которые находятся под воздействием давления, высокой температуры, агрессивной среды.

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.

Как добиться максимально точных результатов исследования?

Для получения более точных данных необходимо зигзагообразно перемещать щуп дефектоскопа по поверхности исследуемого материала. При этом желательно хотя бы на 10-15% вращать щуп вокруг оси металла. Если прибор издает какие-либо нехарактерные колебания, в указанном месте необходимо максимально сильно развернуть щуп, чтобы появилась возможность точно определить дислокацию некачественного соединительного шва. Поиск продолжается до тех пор, пока не будет установлено место материи, где пик ультразвука наивысший.

Следует учитывать, что прибор ультразвуковой диагностики может выдавать погрешности вследствие отражения волны от швов. Для этого используют дополнительные способы исследования. Если несколько способов диагностики приводят к одному и тому же ответу, можно фиксировать дефект, записывая координаты изъяна. Производители оборудования, опираясь на требования и правила ГОСТА, рекомендуют производить диагностику одного и того же объекта не менее двух раз разными приборами.

Полученные во время работы ультразвукового дефектоскопа данные, записываются в специальный журнал или таблицу. Это позволяет не только быстро устранить изъян в соединении, но и ускорить повторную диагностику, ведь потенциальные проблемные места уже известны.

Приборы ультразвукового контроля

Сфера применения ультразвуковых установок достаточно обширная. УЗК дефектоскопы способны определять несоответствия структуры в металлических конструкциях и неметаллических изделиях. Их огромное преимущество в том, что проводить обследование возможно также на геометрически разных элементах, кругах, ромбах, пластинах или других сложных фигурах.

Аппаратура для ультразвукового контроля применяется на начальном этапе строительства, изготовления материала, в процессе монтажа, при длительной эксплуатации элемента и т.д.

Также эти приборы широко применяются, потому что относятся к одному из методов неразрушающего контроля, то есть, используя любой дефектоскоп, отсутствует риск повреждения как внутренней, так и внешней структуры материала.

Из чего состоит дефектоскоп

Чтобы наиболее точно понять принцип действия УЗК, разберем, из чего состоят приборы ультразвукового контроля:

- источник испускания ультразвуковых волн;

- специальный приемочный элемент для приема волн;

- датчик контроля;

- панель вывода результатов исследования.

Для определения расстояния до дефекта, проводится замер времени распространения волны до начала инородных показаний на приемнике, а для того, чтобы узнать точную величину нарушения, используют амплитуду отраженного импульса.

Приборы для ультразвукового контроля

На данный момент существуют различные виды дефектоскопов и их модернизации, в целом их все можно разделить на две основные группы: это толщиномеры и, непосредственно, дефектоскопы, работающие засчет акустических колебаний. В составе с ними применяются преобразователи звуковых колебаний и специальные кабели. Для создания благоприятной среды для прохождения волн, при обследовании применяются специальные гели, которые наносятся на материал изделия.

Вихретоковый дефектоскоп вит-4

Наиболее популярное в России устройство для нахождения и определения глубины трещин в металле.

Масса такого изделия не более 500 грамм, что позволяет ему быть абсолютным мобильным.

Прибор применяется на изделиях из металла с минимальной толщиной 2 мм.

В комплекте к данному оборудованию идут:

- Преобразователь вихретоковый.

- Батарея.

- Кабель соединительный.

- Наушники.

- Специальное руководство по правильному использованию.

- Чехол для данного оборудования.

- Два контрольных образца из стали и алюминия с трещинами для проверки пригодности.

Примерная стоимость дефектоскопа ВИТ-4 равна 50000 руб. с эксплуатационным сроком годности 3 года.

Ультразвуковой дефектоскоп для контроля сварных соединений «ПЕЛЕНГ»

Оборудование такого вида предназначено для обследования элементов на наличие сплошностей, однородности, дефектов сварных швов. Может определять, на какой глубине находится нарушение и его примерную величину.

Вес устройства до 1 кг. Он может производить обследование на материалах толщиной от 2 мм до 1,5 м.

Приборы ультразвукового контроля сварных швов типа EPOCH

Это современный прибор, в котором сочетается стандартный набор возможностей ультразвукового устройства с фазированной решеткой. Используется для исследования состояния сварных швов. Достоинство этого оборудования в том, что он может работать в очень широком диапазоне температур, то есть имеется возможность проведения обследования во время нанесения шва и сразу после.

Также у него упрощенная калибровка чувствительности и имеется возможность фокусировки. Имеется возможность отсеивания шума, что увеличивает точность снимков.

Ступая в ногу со временем, в данном устройстве имеется большой объем памяти, это позволяет сохранять снимки сразу в приборе без вывода их на печать. Прибор способен передавать данные сразу на программное обеспечение компьютеров без потери качества изображения.

Устройство УД2-70

УД2-70 одна из модификаций устройств типа УД. Данное оборудование ультразвукового контроля являются практически универсальными, так как позволяют определять сплошность, находить трещины, обследуются им сварные швы, мелкие детали, полуфабрикаты. Особенно полюбился данный прибор в локомотивной промышленности. Приборы УД имеют интерфейс для обнаружения дефектов в деталях колесных пар, МПВС и т.д.

Масса данного изделия, хоть и больше, чем у выше стоящих приборов, 2200 г, но он все еще является мобильным и доступным. Возможность снимков через толщины от 2 мм до 5 метров!

Корпус аппарата сделан из алюминия, что придает ему особенную надежность. Чувствительность контрастов на высоте и также имеется внутренний объем встроенной памяти, что позволяет сохранять результаты обследования.

Аппарат ультразвукового контроля сварных соединений УСД

Универсальное оборудование, на рынке присутствует в различных модификациях. Сделан из ударопрочного материала.

Масса аппарата 1500 г. Аппараты этой серии также имеют вход для энкодера, что позволяет легко и быстро подключать сканеры для построения разверток участка обследования.

К приятным функциям данного аппарата, кроме его надежности и хороших эксплуатационных характеристик, можно отнести функцию смены цвета дисплея.

Дефектоскопы ультразвуковые для контроля сварных швов «СКАРУЧ»

Применяется для материалов толщиной от 4 до 60 мм, имеется встроенная функция толщиномера. Применяется для обследования сварных соединений и конструкций округлой формы (магистральные трубопроводы, различные сосуды и т.п.).

Имеется возможность подключения к компьютеру для передачи информации или подключение к принтеру для вывода информации на бумагу.

Вес сканирующей установки около 4 кг.

Прибор сертифицирован и применяется в различных отраслях промышленности и строительства. Является ручным прибором без автоматической настройки данных.

Ультразвуковое устройство DIO 1000 SFE

Оборудование оснащено по последнему слову техники, современными функциями подключения персонального компьютера, принтеров и дополнительных сканирующих установок. Имеет большой экран, компактен и прост в использовании.

Является высокочастотным аппаратом, вес составляет всего 1,3 кг!

Для удобства пользования экран оснащен антибликовой функцией, является полностью цифровым устройством.

Один из самых высоких температурных диапазонов эксплуатации от -20 до 60 градусов. Может функционировать от батареи до 10 часов.

Применение дефектоскопов за границей

Первые дефектоскопы были лампового типа, и производиться они начали в середине двадцатого века.

В быстром потоке развития технологий, дефектоскопы постоянно меняются, модернизируются и совершенствуются. За границей треть всех обследований конструкций и изделий производится УЗК неразрушающим методом.

В связи со своими малыми размерами и безопасностью для окружающей среды, приборы для ультразвукового контроля сварных соединений широко применяются на атомных электростанциях, трубопроводах с горючими веществами и др., так как на таких предприятиях трудно использовать автоматические исследовательские устройства.

Дефекты, которые точно фиксирует УЗД диагностика

Контроль сварочных швов, произведенный с помощью приборов ультразвука, дает четкую картину ситуации. Правильно выполненная работа с аппаратом практически на 100% гарантирует точность ответа на вопросы. Но, все же, область использования оборудования имеет некоторые ограничения.

Проблемы, которые реально зафиксировать УЗД датчиком:

Диагностика максимально точна, если применять ее к следующим видам металла:

Швы, которые можно исследовать при помощи ультразвука могут быть:

Ультразвуковые толщиномеры

Толщиномеры – это оборудование ультразвуковой дефектоскопии, применяются для измерения толщины верхнего покрытия металлического изделия, чтобы определить целостность слоя, степень его износа.

Работает толщиномер с помощью ультразвуковых колебаний, но настроен иначе. После приложения его к покрытию, волны проникают сквозь лакокрасочный слой и упираются в металлическую поверхность под ним. Данные о времени прохождения слоя до его отражения металлической поверхностью считываются и прибор выдает точное значение толщины.

Область применения ультразвукового дефектоскопа

Наибольшую востребованность подобные приборы получили в производственной сфере. Также услугу диагностики можно заказывать в частном порядке для контроля сварочных швов при строительстве зданий, реконструкции жилых и промышленных помещений. Узд контроль швов незаменим, когда нужно определить степень износа водопроводных, газовых труб. Активно закупки оборудования осуществляют владельцы нефтяной, химической и машиностроительной промышленности. Портативные УЗД дефектоскопы используются геологами в полевых условиях, а также лаборантами для исследования мелких предметов.

Принцип ультразвукового контроля, получение и свойства ультразвуковых колебаний

Одним из самых распространенных и наиболее достоверных методов обследования, можно считать метод ультразвуковой дефектоскопии. Этот метод основан на применении эффекта колебания волн. При прохождении колебаний через какую-либо однородную среду, они не откланяются от заданной траектории, однако, если на пути волн, встречаются трещины, пустоты, шлаковые включения, неровности, неоднородности структуры и другое, то это все будет отражено на панели прибора для ультразвукового контроля — дефектоскопа. Это оборудование ультразвукового контроля помогает обследовать качество монтажа сварных соединений, место расположения брака в соединениях и конструкциях, размер дефекта, иногда возможно определение вида дефекта по видимым характеристикам.

Применение УЗК дефектоскопии

- Входной контроль металлических и пластмассовых изделий.

- Определение износостойкости магистральных трубопроводов, конструкций тепловой, химической и нефтеперерабатывающей промышленности.

- Проверка состояния деталей и элементов на предприятиях машиностроительного комплекса.

- Обследование соединений и сварных швов элементов.

- Проверка качества и состояния различных металлических элементов в лабораторных и полевых условиях.

Ультразвуковой дефектоскоп: цена, доставка

На сайте представлены лучшие модели приборов. Диапазон цен и функциональных возможностей приятно удивит клиентов компании. Уточнить точную стоимость дефектоскопа можно, воспользовавшись электронной формой связи, указав точную модель прибора. Все модели диагностической аппаратуры подробно описано. Здесь посетители узнают данные о производителе, функциональных возможностях, габаритах, области применения конкретного дефектоскопа. Дополнительные вопросы уточняются у консультанта.

Любой ультразвуковой дефектоскоп купить цена зависит также от производителя. На весь ассортимент сайта распространяется гарантия от производителя. Осуществляется адресная доставка в регионы. Клиентам доступны бесплатные консультации. Сэкономить помогут акции, распродажи, информация о которых регулярно обновляется на портале.

УЗК сварных швов трубопроводов

Зачастую УЗК сварных швов трубопроводов проводят лишь с одной стороны. При этом используются ПЭПы наклонные и прямые. В зависимости от толщины стенки ПЭПы подбираются по частоте.

Ниже в таблице приведены критерии выбора преобразователя.

Если контролируются трубопроводы диаметром от 10 до 530 мм с небольшой толщиной стенки (до 8-9 мм), лучше использовать хордовый раздельно-совмещённые преобразователи. Это увеличит скорость контроля и точность полученных результатов.

Критерии выбора преобразователя в зависимости от диаметра трубопровода и толщины стенки приведены ниже в таблице.

Керосин

Этот способ можно обозначить, как самый простой и дешевый, но от этого эффективность его не снижается. Его проводят по этой технологии.

- Очищают стык двух металлических заготовок от грязи и ржавчины с двух сторон шва.

- С одной стороны на шов наносится меловой раствор (400 г на 1 л воды). Необходимо дождаться, чтобы нанесенный слой просох.

- С обратной стороны наносится керосин. Смачивать надо обильно в несколько подходов в течение 15 минут.

- Теперь нужно наблюдать за стороной, где был нанесен меловой раствор. Если появились темные рисунки (пятна, линии), то значит, в сварочном шве присутствует дефект. Эти рисунки со временем будут только расширяться. Здесь важно точно определить места выхода керосина, поэтому после первого нанесения его на шов, нужно сразу проводить наблюдение. Кстати, точки и мелкие пятнышки будут говорить о наличие свищей, линии – о наличии трещин. Очень эффективен этот метод при стыковочных вариантах соединение, к примеру, труба к трубе. При сварке металлов, уложенных внахлест, он менее эффективен.

Преимущества и недостатки

Достоинства:

- низкая трудоемкость исследований, контролирует соединения один человек в течение нескольких минут;

- безопасность проведения контроля, только радиационная диагностика предполагает влияние вредных факторов;

- разнообразие контролирующих приборов, для основных методов дефектоскопии выпускают мобильные дефектоскопы;

- разнообразие контролируемых объектов: проверяют плоские, объемные детали, трубы;

- контроль швов, произведенных любым видом сварочного аппарата.

Недостатки:

- у каждого из методов существуют определенные ограничения по применению, ввиду выявляемых изъянов;

- необходимость использования специальных реагентов, расходных материалов;

- приходится специально подготавливать исследуемые поверхности;

- контролируемые фрагменты после диагностики необходимо дополнительно обрабатывать антикоррозионными средствами, при снятии окалины, оксидной пленки защитные свойства металла ухудшаются.