Методика расчета соединений

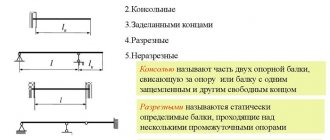

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

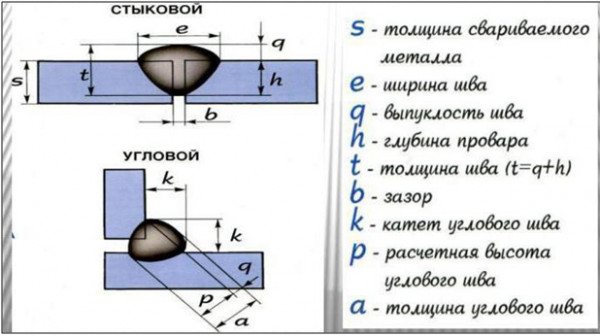

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Нормативные документы

Основным документом, определяющим нормы проектирования стальных конструкций, являются строительные нормы и правила (СНиП) СНиП II-23-81, утвержденные приказом ЦНИИСК им. Кучеренко от 28.11.83 № 372/л. В этом документе одной из глав приведены правила расчета сварных соединений.

Однако данный документ носит обобщенный характер и касается не только сварочных работ, но и других видов соединений, поэтому «справочником» профессионального сварщика выступает пособие по расчету и конструированию сварных соединений стальных конструкций, разработанное тем же институтом. В пособии рассмотрены теоретические и практические вопросы расчета сварных соединений с угловыми швами. Правильные расчеты способны обеспечить экономию расходных материалов при высоких показателях прочности и надежности.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс — коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу — сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru — сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N — максимально допустимая нагрузка, которую шов способен выдерживать;

- t — минимальная толщина материала свариваемых элементов;

- lw — наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу — определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Общие сведения.

Обычно для обозначения коэффициент прочности сварных соединений используют греческую букву — φ. На сайт для обозначения в расчетах используется буква — f.

Расчетный коэффициент прочности φ представляет собой относительную величину, используемую в формулах для определения толщины стенки расчетной детали и учитывающую ослабление отверстиями и сварными соединениями.

Коэффициенты прочности определяется в процессе выполнения расчета на прочность согласно выбранной методики расчета. В разных методиках классификация коэффициентом прочности может быть своя и иметь свои нюансы.

Особенности расчетов для изделий с угловыми стыками

Определение длины сварного шва на отрыв проводится с учетом силы, направленной к центру тяжести. Сечение при подсчетах следует выбирать с высокой степенью опасности.

Расчет сварного шва на срез осуществляется по формуле:

Вне зависимости от типа металлов каждый из показателей влияет на прочность стыков:

- N — максимальная нагрузка, которая на стык оказывает давление;

- ßf, ßz — указаны в таблице и не зависят от марки стали. Как правило ßz равно 1, ßf — 0,7;

- Rwf — значение сопротивления срезу. Указано в таблицах ГОСТов;

- Rwz — существующее на линии стыка сопротивлению. Значения стандартные и берутся из таблицы;

- Ywf — составляет 0,85 для стыка, материалу которого свойственно сопротивление 4200 кгс/см²;

- Ywz — для всех марок стали составляет 0,85;

- с — коэффициент условий рабочей среды, стандартное значение из таблиц;

- kf — указывает на толщину создаваемого шва, измерять следует по линии сплавления;

- lw — исчисляется по общей длине стыка, уменьшенного на 10 миллиметров.

Вычислять значения можно по линии соединения или по свариваемому материалу. Расчет угловых сварных швов выполняется на основании сечения.

Чтобы понять, как правильно осуществить расчет сварных соединений и конструкций примеры и задачи можно посмотреть на специализированных сайтах в интернете.

Вычисление длины катета сварного шва

Тяжелые объекты для сварки, такие как металлоконструкции и автомобили, должны выдерживать высокие нагрузки, поэтому для качественного соединения крайне важно провести точные расчеты, которые будут учитывать все параметры. Одним из них является катет шва (К).

Катетом шва называют одну из сторон самого большого условного треугольника с равными сторонами, который возможно вписать в поперечное сечение соединения (ГОСТ Р ИСО 17659-2009, вступивший в силу 01.07.2010 г.). Измерить эту сторону можно, опираясь на размеры свариваемых элементов.

При выборе стороны важно учитывать размеры заготовок, их положение и вид сварки. Подбор осуществляется для каждого элемента, но рассматривается в общем значении. Допускается использование шаблона для измерения в рамках домашнего хозяйства.

Соединение будет прочным, если у одинаковых сторон треугольника одинаковая длина. Актуально для элементов, расположенных под углом в 90°.

Виды соединений

:

- стыковые (без скоса кромок, с односторонним, с V-образным, X-образным, криволинейным скосом);

- торцевые;

- внахлест;

- угловые (угол от 30°, односторонние, двухсторонние без скоса кромок, с одним или двумя скосами);

- тавровые (угол острый или прямой, односторонние, двухсторонние, без скоса кромок, с одним или двумя скосами).

Рассчитать длину катета сварного шва в зависимости от толщины материала можно только для трех видов швов: угловых, тавровых и внахлест. Подобные вычисления необходимо проводить при работе в промышленной сфере. От показателя этих расчетов зависит прочность спая, расход проволоки и ее диаметр.

Будьте внимательны

! Если сторона треугольника длинная, из-за большей площади нагрева увеличится объем жидкого металла, расход присадки, значит, есть вероятность деформации изделия.

При сварке деталей разных размеров тоже учитывается длина катета. Все расчеты основываются на меньших показателях.

Объем наплавленного металла будет равен квадрату катета. К примеру, при увеличении К на 1 мм и длине сварочного шва 10 мм, расход проволоки будет увеличен на 20 %. Для сваривания материалов внахлест с толщиной до 4 мм, К = 4. Если это значение больше, тогда берется 40 % толщины и прибавляется еще 2 мм.

Угловые сварные соединения бывают

:

- нормальные (без выпуклости и вогнутости) – К будет равен толщине металла;

- вогнутые – К = 0,85;

- выпуклые – К= s × cos45°, где s – ширина спая, cos45° = 0,7071;

- специальные (треугольник не равнобедренный).

При расчете длины катета сварочного шва, кроме всего прочего, важную роль играет способ сварки и текучесть свариваемого материала.

Полученный результат необходимо сверить с требованиями ГОСТ 11534-75 и ГОСТ 5264-80 или справочными материалами.

В домашних условиях для правильной сварки необходимо установить сторону треугольника, которая будет больше толщины на 1–1,5 мм. Так же можно определить показатель по таблице.

Помните, что К всегда меньше толщины самой тонкой детали, умноженной на 1,2. Длина сварного шва должна быть не менее, чем К, умноженное на 4.

Как правило, все расчеты достаточно условны, ведь на практике они базируются на следующих предпосылках:

- нагрузка распределяется равномерно по всей длине наплавленной присадки;

- разрушение возможно только по слою присадки, равному 0,7 К.

На самом деле целью проектировочных расчетов является определение самых подходящих размеров спая для того или иного значения растяжения и осевого напряжения.

Оптимальную протяженность наплавленной присадки по нагрузке на растяжение можно определить по следующей простой формуле:

L = F / ρ × [ρ], где:

L

– протяженность спая;

F

– планируемая реальная нагрузка на соединение;

ρ

– допустимая нагрузка на соединение.

Оптимальная протяженность по осевому напряжению

:

L = F / 0,7К × ρ.

Из этой формулы можно вывести формулу для расчета К при протяженности наплавленной присадки 1 м:

К = 0,7 × L × ρ,

К=0,7 × ρ.

Таким образом, К будет полностью зависеть от величины допустимой нагрузки.

Допустимые нагрузки относительно сжатия, растяжения и среза для различных методов сварки можно найти в специализированных таблицах и справочниках.

Важные аспекты при разработке проектной документации

:

- Определяемся с выбором метода, вида сварки и марки электрода.

- Находим норму допустимой нагрузки.

- Рассчитываем длину сварочного шва и осевое напряжение.

- Конструируем чертеж соединения материалов.

- Уточняем размеры свариваемых элементов и технические показатели.

Для повышения качества исполнения сварки и минимизации лишних затрат при формировании проектной документации необходимо проводить определение точной длины катета шва от материала и оптимальной длины спая.

Рекомендуем статьи

- Типы сварных швов: отличия от соединений и описание разновидностей

- Как варить электросваркой: технология и важные правила

- Конденсаторная сварка: особенности процесса

Главное – получить прочные и качественные соединения при минимальных денежных затратах.

Этот показатель играет решающую роль в производственной сфере промышленных предприятий, которые занимаются изготовлением мощных металлоконструкций. Во время эксплуатации последние должны выдерживать тяжелые нагрузки.

Длина сварочного шва – одна из важнейших характеристик, которая определяет главные параметры готового изделия. Любому мастеру необходимо знать, как проводить правильные расчеты данного показателя, чтобы работа была выполнена качественно и надежно.

Расчеты при нахлесточных стыках

Расчет сварочного шва, выполняемого внахлест выполняется с учетом типа и положения соединения, поскольку при такой технике стыки могут быть угловыми, лобовыми и фланговыми.

При сваривании металлических деталей внахлест определяется прочность линии скрепления и минимальная площадь сечения. Формула площади сварного шва подразумевает использование меньшей высоты треугольника условного стыка. При одинаковых размерах катетов этого треугольника для ручной сварки высота составляет 0,7.

При автоматической и полуавтоматической сварке глубина нагревания материала больше, поэтому за высоту принимаются указанные в типовых таблицах условные показатели.

Рассмотрим примеры.

Если процесс сварки осуществлялся в автоматическом, полуавтоматическом или ручном режиме, то β будет равняться 0,7. Таким образом, получится шов в форме равнобедренного треугольника. В случае, когда процесс сварки происходил в полуавтоматическом режиме, но подход был не один, а несколько (2 или 3), то β уже будет равен 0,8; для такого же случая, но при автоматическом режиме β=0,9, а для автоматической однопроходной сварки — β=1,1. Требуется принимать К [Всего: 2 Средний: 3 /5]

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап — перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

Требования к параметрам сварного шва

Чтобы все детали соединялись между собой в соответствии с нормой и согласно определенной технологии, необходимо конструктивно выполнить проектирование самого сварочного соединения.

Следует помнить, что чем меньше объем сварки в самой конструкции, тем меньше сварочные деформации при использовании швов наименьшей толщины. Данные показатели можно выяснить благодаря расчетам или конструктивным соображениям.

Для более качественного выполнения работы не следует допускать близкого расположения швов друг к другу и образования швами замкнутых контуров. Кроме того, стоит избегать поперечной ориентации швов в стержне, растягивающих напряжение в тех случаях, когда концы стержня фиксируются во избежание смещения при сварке.

VT-metall предлагает услуги:

Сварные стыки балок выполняются встык, без накладок. Возможно два варианта сварки:

- Двусторонняя с полным проплавлением.

- Односторонняя с подваркой корня шва или на прокладках.

При этом концы выводятся на технологические планки, обрезаются и зачищаются.

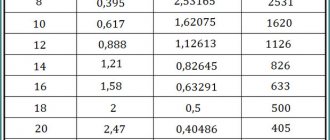

В таблице показаны назначения катета углового шва

:

Катет углового шва не должен быть выше, чем 1,2t, где t – толщина самого тонкого элемента соединения.

Расчетная длина углового шва не должна быть меньше 4kf (4 катета сварного шва) и не менее 40 мм.

Нахлестка не должна быть менее 5 толщин самого тонкого из свариваемых элементов.

Самая большая величина фланговых швов не должна превышать 85βfkf, потому что фактическое напряжение по длине сварочного шва будет располагаться неравномерно и некоторые участки по краям могут испытывать перенапряжение, а участки в середине, наоборот, недонапряжение в сравнении с расчетным показателем. Это не относится к тем видам швов, в которых усилие возникает на всем протяжении, например, в поясных швах балок.

Сваривание слишком толстого и тонкого металла выполнять не рекомендуется, так как за счет напряжения тонкий металл может изогнуться.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Считаем, сколько может выдержать сварочный шов

Максимальная нагрузка шва после сварки электродами

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Источник

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

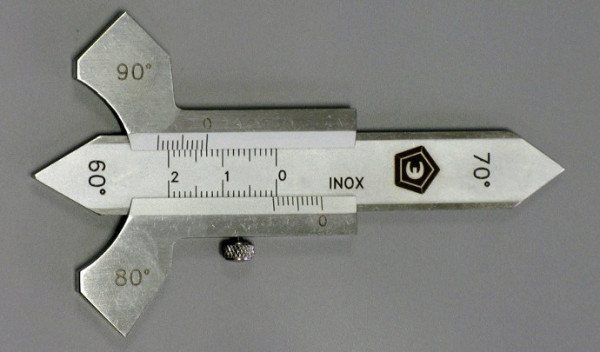

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.