Особенность механических испытаний сварных соединений – обязательность разрушения образцов под разнонаправленными нагрузками. Только так определяют важные эксплуатационные показатели, на основании которых производятся расчеты возможных нагрузок. Предусмотрены различные способы испытаний. Для них разработано специальное контрольное оборудование.

Для механических испытаний отбирают несколько серийных образцов сварных соединений. Заключение составляется на основании нескольких одинаковых исследований пластичности шва, устойчивости к разрушениям.

Сущность проведения механических испытаний сварных соединений

Разработан и регламентирован комплекс исследований швов, получаемых различными видами сварки. Среди испытаний сварных соединений выделяют группы методов испытаний сварных соединений с направленными напряжениями:

- Статический способ предусматривает плавное увеличение разрушающей нагрузки. Испытания растянуты во времени, чтобы напряжение было постоянным.

- Динамические действуют мгновенно, непродолжительный временной интервал.

- Усталостные подразумевают многократное воздействие на исследуемый образец. Число циклов – величина, исчисляемая в десятки миллионов. Нагрузка изменяется по знаку, значению.

Механические испытания применяются для серийного выпуска деталей

Статические испытания включают испытания стыковых сварных соединений, определяющие физические характеристики швов: твердость, ползучесть, растяжимость, пластичность, способность изгибаться и другие. Сварное соединение сравнивают с подобным образцом из целостного металла. Для исследований используют образцы с зачищенным и незачищенным валиком.

Условным пределом текучести называют напряжение, при котором образец увеличивается в длину на 0,2% от первоначальной длины. Испытание на изгиб необходимо для контроля пластичности диффузного слоя. Нагрузка на изгиб оказывается до появления первой трещины на продольном и поперечном сечении сварного соединения. Для экспериментов используют плоские и трубчатые образцы.

В ходе динамических испытаний соединений определяют склонность швов к усталостной деформации, прочности на ударный изгиб. Испытания проводят при разных условиях: нормальной, пониженной и повышенной температуры. Результаты заносятся в протокол в виде графиков, исследуются по типу кривых. В некоторых случаях применяются другие нормативно утвержденные исследования.

Твердость измеряется в области диффузного слоя и зоны термического влияния, оценивается структурная прочность металла на шлифах методами металлографии.

Исследуются три области:

- диффузный слой шва;

- зона термического влияния;

- металл заготовки, не подвергающийся нагреву при сварке.

Факторы, влияющие на качество металла сварного шва

Качество металла сварного шва зависит от ряда факторов, таких как свариваемость, степень подверженности металла термическим воздействиям, окисляемость, пр. Важно учитывать все подобные критерии, чтобы готовые сварные соединения подходили под определенные условия эксплуатации.

Свариваемость металлов является показателем, от которого зависит способность металлов и сплавов при подходящей обработке формировать соединения с заданными параметрами. Специалисты выделяют физическую и технологическую свариваемость.

В любом случае значимую роль здесь играют физические, химические особенности металлов, их кристаллическая решетка, присутствие примесей, степень легирования, пр., что сказывается на надежности металла сварного шва.

Физической свариваемостью называют способность материала образовывать монолитное соединение с устойчивой химической связью. Данное качество свойственно большинству чистых металлов, а также их техническим сплавам и некоторым комбинациям металлов и неметаллов.

Технологическая свариваемость – это реакция материала на сварку и способность сформировать шов с необходимыми характеристиками.

Чтобы определить критерии свариваемости, учитывают такие свойства материалов

:

- чувствительность к тепловому воздействию в процессе сварочных работ;

- склонность к росту зерна при сохранении неизменных пластических и прочностных характеристик, структурным, фазовым изменениям в области нагрева;

- химическая активность, которая сказывается на окисляемости металла во время термического воздействия;

- способность сопротивляться поробразованию, растрескиванию в холодном и горячем виде.

Качество сталей во многом зависит от их раскисляемости, которая определяется долей марганца, кремния и ряда прочих элементов в составе металла. Также на нее влияет и то, насколько равномерно распределены эти компоненты. На основании раскисляемости выделяют кипящие стали, маркируемые как «КП», полуспокойные с обозначением «ПС» и спокойные, то есть «СП».

В кипящей стали примеси распределены неравномерно по толщине проката, что наиболее ярко проявляется в случае с серой и фосфором и объясняется неполным раскислением марганцем.

У подобных сталей быстро проявляется старение, формируются кристаллизационные трещины на металле сварного шва и прилежащей к нему области. В результате при температуре ниже 0°C материал становится хрупким.

Спокойная сталь отличается равномерным распределением примесей, благодаря чему не так склонна к старению. Кроме того, на ней меньше отражается повышение температуры при сварке.

Полуспокойная сталь по своим свойствам находится между кипящей и спокойной.

Названные характеристики ложатся в основу выбора метода сварки, способов создания сварного шва, параметров теплового воздействия, пр.

Нормативные документы

Методика проведения механических испытаний, расчетные формулы регламентированы РД 26-11-08-86 (руководящий документ Минхимпрома). Отбор образцов, определение вида исследований производится в соответствии ГОСТ 6996-66. Для различных видов сварки регламентируется толщина контрольных образцов. Оговаривается метод подготовки сварных соединений к испытаниям сварных швов, условия проведения исследований. По результатам проверки составляется протокол, в котором указывается способ проверки образцов.

Контроль качества исходных материалов

Качество основного металла должно соответствовать требованиям сертификата, который предоставляют заводы-изготовители вместе с партией металла.

При отсутствии сертификата металл запускают в производство лишь после тщательной проверки: необходимо провести наружный осмотр, пробу на свариваемость, установить механические свойства и химический состав металла.

При наружном осмотре металла проверяют отсутствие на металле окалины, ржавчины, трещин, расслоение и прочих дефектов. Предварительная проверка металла с целью обнаружения дефектов поверхности является необходимой и обязательной, поскольку она предупреждает применение некачественного металла для сварки изделий.

Преимущества и недостатки метода

Сначала об уникальных возможностях методики:

- получают данные об эксплуатационных свойствах сварки;

- изучают механические характеристики соединений;

- устанавливают расчетные величины для определения максимальных нагрузок (данные необходимы для проектных работ);

- проверяются возможности диффузного слоя, зоны термического влияния, где возможны внутренние дефекты.

При малых затратах на изучение образцов получают данные, по которым судят о прочностных характеристиках деталей серийного выпуска. Выбирают оптимальный вариант сварки различных сплавов.

Недостатки очевидны. Предполагается разрушение образцов, они не подлежат восстановлению. Такой метод контроля нельзя применять для приемки сварных соединений. Методики нужны для исследований на стадии запуска серий в производство.

Особенность механических испытаний сварных соединений – обязательность разрушения образцов под разнонаправленными нагрузками.

Проверка квалификации сварщиков

Квалификацию сварщиков проверяют при установлении разряда, при допущении к выполнению ответственных сварочных работ, непосредственно перед изготовлением ответственной конструкции. В каждом случае проверяют как теоретические знания, так и практические навыки.

Разряд устанавливают согласно требованиям, предусмотренным тарифно-квалификационным справочником. Испытание сварщиков перед допуском к ответственным работам производят по правилам аттестации сварщиков.

После удовлетворительной сдачи испытаний, сварщикам выдается удостоверение на право выполнения ответственных сварочных работ.

Какие свойства определяют при испытании сварных соединений

В разработанных методиках, утвержденных стандартом, указывается несколько способов испытания сварных швов для определения механических свойств диффузного слоя образцов. Кусочки термически соединенного металла подвергают воздействию разнонаправленных усилий. Определяют, под какой силой возникает деформация по шву. Учитываются:

- трещины;

- надрывы;

- изменения первоначальной формы, линейных размеров.

Отдельно определяются технологически значимые свойства, влияющие на несущую способность, герметичность соединений.

Пластичность

Эксперименты на статическое растяжение определяют податливость диффузного слоя и зоны термического влияния к изменению первоначальной формы под воздействием удлиняющих усилий. От пластичности зависит способность к штамповке с вытягиванием. Показатель удлинения определяется методом измерения образцов до нагрузки и после нее. Расчеты производятся по отношении величины удлинения к первоначальным размерам. Каждую из прочностных характеристик стоит рассмотреть подробно. От каждой из них зависит качество сварки.

Схема растяжения для проверки пластичности

Прочность

Для сварных опорных конструкций, испытывающих разнонаправленные напряжения, показатель прочности важен, от него зависит целостность сооружения. Прочностные характеристики определяются:

- на изгиб, усилия прикладываются до момента критической деформации образца;

- на усталость, количество циклов с различными нагрузками до разрушения.

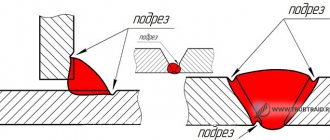

Причины возникновения дефектов

Дефекты могут появляться по объективным и субъективным причинам. Дело в том, что любой вид металлопроката имеет определенный уровень свариваемости, который зависит от метода его изготовления и состава сплава. Если планируется работа с плохо свариваемыми деталями, то в технологических картах изначально прописывается значительный процент брака.

Обычно сварка швов связана с такими проблемами, как

:

- нарушение целостности металла;

- деформация элементов под действием внутренних напряжений;

- нарушение формы валика шва;

- изменение геометрии наплавочного валика;

- структурные изменения в металле, а именно меняется размер зерна в зоне фазового перехода сварного соединения.

Внешние дефекты несут меньшую опасность, чем внутренние, и могут быть обнаружены при помощи неразрушающих методов проверки. Однако важно понимать, что рискованно формировать ответственные сварные швы, не имея достаточных знаний и навыков, и лучше обратиться за помощью к специалистам.

Обычно нарушение целостности металла сварных швов и зоны, подвергавшейся температурному воздействию, происходит по таким причинам:

- некачественно проведена обработка стыков, например, плохо выполнена зачистка металла сварных швов от окалины, ржавчины, остатков оксидной пленки, жира и грязи, допущены нарушения в процессе удаления кислорода из металла сварного шва;

- использована наплавочная проволока, электроды, не подходящие к металлу заготовки;

- неисправно оборудование;

- неправильно установлены параметры на регуляторах сварочного аппарата, такие как сила тока, напряжение;

- допущена ошибка при укладке деталей, не учтен коэффициент линейного расширения;

- нарушено расстояние между электродом и заготовкой, из-за чего дуга имеет слишком большую или недостаточную длину.

Сварочные работы сильно влияют на механические свойства низкоуглеродистой стали. А обработка конструкционных сталей приводит к структурным изменениям в зоне термического воздействия, из-за чего снижаются механические показатели соединения. При этом в металле сварного шва появляются закалочные структуры, трещины.

Нужно понимать, что шов, зона термического влияния и металл заготовки, не подвергавшийся воздействию, имеют разную прочность. А значит, во время исследования важно расценивать сварное соединение как неоднородное тело. Разрушения могут происходить в любой из трех названных зон – все зависит от того, где наблюдается самая низкая прочность.

Рекомендуем статьи

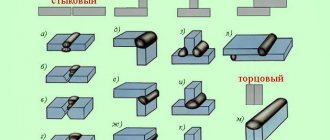

- Типы сварных швов: отличия от соединений и описание разновидностей

- Как варить электросваркой: технология и важные правила

- Конденсаторная сварка: особенности процесса

Сегодня удается добиваться равнопрочности сварных швов и основного металла при помощи электродов с качественными покрытиями и других расходников.

Надежность соединений обеспечивается прочностью металла сварного шва, а также зависит от ширины перегретого металла в зоне термического участка, общей ширины материала шва и перегретого металла. Немаловажными факторами становятся характер приложения внешней нагрузки, температура, при которой эксплуатируется изделие, пр.

Контроль заготовок для сварки

Перед поступлением на сборку проверяют чистоту поверхности металла, габаритные размеры заготовок, качество подготовки кромок и углы их скоса.

Дефекты заготовок под сварку в значительной степени сказываются на качестве и производительности сварочных работ. Например, увеличение угла скоса кромок приводит к увеличению количества наплавляемого металла, к увеличению времени сварки и к излишнему расходу электроэнергии и электродов. Кроме того, соединение после сварки будет сильнее деформироваться, так как чем больше наплавленного металла, тем больше его усадка при остывании. Предупреждение дефектов в заготовках избавит от лишней работы по их исправлению.

Рентгеновское просвечивание

Рентгеновские лучи являются электромагнитными волнами. Они обладают следующими свойствами: способностью проникать сквозь непрозрачные тела; действуют на фотографическую пленку, как и световые; под действием этих лучей некоторые вещества, например серый цинк, светятся (люминесцируют); вызывают ионизацию газов, в том числе и воздуха, и делают его электропроводным; в больших дозах вызывает вредное физиологическое действие на живой организм, разрушая его ткани.

В промышленности для просвечивания изделий применяли рентгеновские аппараты типа РУП. Так, аппарат РУП-120-5-1 применяют для просвечивания металла из стали толщиной до 25 мм и легких сплавов толщиной до 100 мм.

Схема просвечивания сварного соединения показана на рис 9 .

Рис 9, Схема просвечивания рентгеновскими лучами

1-рентгеновская трубка 2-кассета 3-фотопленка 4- экраны

Источник излучения(рентгеновскую трубку) помещают на определенное расстояние от шва, так, чтобы лучи были направлены перпендикулярно к его оси. С противоположной стороны крепят светонепроницаемую кассету, которая должна плотно и равномерно прилегать к просвечиваемому участку изделия. В кассете расположены рентгеновская пленка и два усиливающих экрана. При просвечивании пленку выдерживают под лучами определенное время, называемое экспозицией. Экспозиция зависит от толщины просвечиваемого металла, фокусного расстояния, интенсивности излучения и чувствительности пленки. Усиливающие экраны служат для сокращения экспозиции. После просвечивания пленку вынимают из кассеты и проявляют. Затем негатив промывают и фиксируют для получения стойкого фотографического изображения. Полученное на негативе изображение участка шва будет одинаковым по степени потемнения отдельных мест. Лучи попадающие на пленку, через дефект поглотятся в меньшей степени по сравнению с лучами, прошедшими через плотный металл, и окажут более сильное засвечивающее действие на определенный участок светочувствительного слоя пленки.

При просвечивании рядом со швом (параллельно ему), со стороны источника излучения, устанавливают дефектометр рис 10.,

Рис 10, Устройство пластинчатого дефектометра (размеры указаны в мм)

который служит для определения глубины залегания и величины обнаруженного дефекта. Дефектометр – это пластинка, изготовленная из того же материала, что и просвечиваемый металл. Толщина пластинки должна быть равна усилению шва. На дефектометре имеются канавки различной глубины. При одинаковой интенсивности потемнение пленки под одной из канавок с потемнением дефекта, при известной глубине канавки, определяют величину дефекта (по высоте). Кроме пластинчатых дефектометров применяют проволочные эталоны чувствительности. Качество просвечиваемого сварного шва определяют сравнением пленки с эталонными снимками, установленными для определения изделия или группы изделий. Просвечиванием можно обнаружить большинство внутренних дефектов: непровары, поры, включения, крупные трещины.

При просвечивании стыкового шва с У- образной подготовкой кромок кассету с пленкой обычно усиливают со стороны нижней части разделки, что позволяет выявить непровар вершины. Для определения непровара по кромкам источник лучей устанавливают в два различных положения (II и III), как показано на рис II.

Непровар по кромке фиксируется на пленке в виде темной полоски, выделяющейся на более светлом фоне сварного шва. Газовые поры и шлаковые включения одинаково выявляются при любой схеме просвечивания.

Контроль качества сварочной проволоки

На сварочную и наплавочную проволоку ГОСТом устанавливаются марка и диаметр сварочной проволоки, химический состав, правила приемки и методы испытаний, требования к упаковке, маркировке, транспортированию и хранению.

Каждая бухта сварочной проволоки должна иметь металлическую бирку, на которой указано наименование и товарный знак предприятия изготовителя, условное обозначение проволоки согласно стандарту и номер партии.

В сертификате, сопровождающем партию проволоки, имеются следующие данные: товарный знак предприятия-изготовителя, условное обозначение проволоки, номер плавки и партии, состояние поверхности проволоки (омедненная или неомедненная), химически состав в процентах, результаты испытаний на растяжение, масса проволоки (нетто) в килограммах.

Таким образом, наличие бирки, прикрепленной к бухте сварочной проволоки, а также сертификата на проволоку является гарантией того, что проволока пригодна для сварки. На поверхности сварочной проволоки не должно быть окалины, ржавчины, грязи и масла. Проволока из высоколегированной стали не должна иметь остатков графитовой смазки.

Сварочную проволоку , на которую не имеется документации, подвергается тщательному контролю,. Наиболее важным является проверка химического состава проволоки, для чего от каждой партии отбирают 0,5% бухт, но не менее двух. Стружку для химического анализа берут от обоих концов каждой контролируемой бухты или из двух участков на расстоянии не менее 5 м один от другого. Проведя химический анализ, устанавливают марку сварочной проволоки и определяют возможность ее применения для сварки в соответствии с технологическим процессом.