Вряд ли найдутся люди, сомневающиеся в том, что нет ничего прочнее, чем металл, особенно, если он относится к нержавеющей группе. Но такое утверждение – весьма обобщенное потому, что нержавеющий металлопрокат может иметь разные формы, толщину стенок и др. Нержавеющую трубу 6х1, 10х0,5 можно перегнуть руками без особенных усилий. В целом же, нержавейка наделена массой достоинств. Даже название указывает на то, что такой металл не ржавеет и не поддается разрушению, он долговечный и эстетичный. Наличие в нем определенного количества хрома, никеля, других элементов делает металл устойчивым в условиях морской воды, кислоты, нефти, хлористой среды.

Общие характеристики коррозионностойкой стали

К коррозионностойким сталям относят металлические сплавы, обладающие высокой стойкостью к коррозийным процессам в разных атмосферных и климатических условиях, воде, агрессивных газовых и химических средах. Антикоррозийные свойства обеспечиваются обогащением углеродистой стали специальными элементами, важнейший из них – это хром. Его минимальное содержание в структуре сплавов составляет 10,5%.

В данный момент существует около 250 марок нержавейки. Самые используемые легирующие элементы – это никель, кобальт, титан, молибден, ниобий. Углерод, в обязательном порядке входящий в состав, придает готовым изделиям нужную прочность и твердость. Изменение пропорций химических элементов дает металл с различными свойствами, предназначенный для определенных сфер использования.

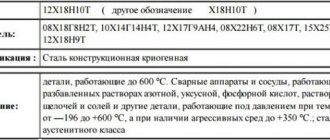

Химический состав сталей 08х18н10т и 12х18н10т

Различия в химическом составе двух сравниваемых сталей, на первый взгляд, незначительны. По своему химическому составу оба сплава относятся к классу нержавеющих легированных жаропрочных аустенитных сталей. Обе стали усилены такой важной добавкой, как титан.

Их химический состав отличается только процентным содержанием углерода. В стали 08х18н10т его до 0,12 %,

а в стали 12х18н10т – только

не более 0,08 %

. Все остальные легирующие элементы введены в сплавы в одинаковом количестве. Однако такое отличие 08х18н10т от 12х18н10т несколько меняет свойства данных сталей, и, естественно, на сферу их применения. Хотя в остальном – стали являются взаимозаменяемыми.

Полный химический состав сталей 08х18н10т и 12х18н10т

| Марки | C | Si | Mn | P | S | Cr | Mo | Ni | V | Ti | Cu | W | Fe |

| 08х18н10т | <0,08 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0–19,0 | <0,3 | 9,0-11,0 | <0,2 | <0,7 | <0,4 | <0,2 | Остальное |

| 12х18н10т | <0,12 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0–19,0 | <0,5 | 9,0-11,0 | <0,2 | <0,8 | <0,4 | <0,2 | Остальное |

Характеристики нержавеющих сталей и области их применения

Все виды нержавеющих составов можно условно разделить на несколько групп. Каждая объединяет материалы с определенными химическими свойствами и внутренней структурой.

- Аустенитные (высоколегированные хромоникелевые металлы, маркировка А)

- Ферритные (хромистые, маркировка F)

- Мартенситные (углеродистые, маркировка C)

- Комбинированные

Один из самых распространенных и востребованных видов. Высокое содержание никеля и хрома (до 33%) обеспечивает исключительную стойкость к коррозии и непревзойденную прочность изделиям. Важное преимущество – технологичность. Материал хорошо сваривается, более вязок и пластичен, чем ферритный, не магнитен. К маркам аустенитного класса относятся: 04Х18Н10, 12Х18Н10Т, 12Х18Н9Т, 12Х18Н9, 08Х18Н10, AISI 304, AISI 316 и др. Сфера их использования широка. Аустенитные типы сплавов используются в качестве конструкционного материала, из которого изготавливаются изделия методом холодной штамповки и сварки. Это могут быть различные емкости, обшивка, трубопроводы, оборудование для переработки и хранения продуктов питания, фармакологическое, медицинское, лабораторное оборудование, детали для машиностроительной, автомобилестроительной, самолетостроительной отрасли, технологические агрегаты для химической отрасли.

Марки: 15Х28, 08Х18Т и др. В данной группе металлов повышенное содержание хрома (до 20%). Он обеспечивает устойчивость изделий к чрезвычайно агрессивным химическим средам, высокие магнитные свойства. Антикоррозийная стойкость ниже, чем у металлов аустенитной группы, поэтому ферритные виды используются в тех сферах, где требования по данному параметру не так значительны. Основные потребители хромистых ферритных сталей – производственные предприятия химической отрасли, тяжелого машиностроения, энергетической сферы. Их используют для производства оборудования и деталей, работающих в кислотных и щелочных растворах, бытовом приборостроении, пищевой промышленности.

Марки: 20Х13, 40Х13, 30Х13 и др. Благодаря высокому содержанию углерода, это наиболее прочные сплавы среди нержавеющей стали. Металлические изделия этой группы чрезвычайно износостойки, хорошо эксплуатируются в условиях высоких температур, но больше подвержены коррозийным процессам. Данный вид металла может быть подвержен термической закалке, именно к этому типу относится коррозионностойкая жаропрочная сталь, успешно противостоящая окислению и пригодная для использования при высоких температурах. Металлопродукция сохраняет свои первоначальные свойства даже при постоянном термическом воздействии, материал характеризуется минимальным содержанием вредных примесей.

Примеры марок: 08Х22Н6Т, 12Х21Н5Т и др. Комбинированные марки могут обладать аустенитно-мартенситной или аустенитно-ферритной структурой и органично сочетают положительные свойства сплавов данных типов.

Полезное

Обозначение легирующих элементов в нержавеющих сталях Влияние основных легирующих элементов на свойства нержавеющих сталей Соответствие зарубежных стандартов российскому ГОСТу Почему одна марка нержавейки магнитится , а другая нет? Что такое «Пищевая нержавейка»? Наиболее распространённые виды поверхности нержавеющих листов

Обозначение легирующих элементов в нержавеющих сталях

- В начальной части марки находятся цифры (две или одна), показывающие содержание углерода.

- Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых.Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

- Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав.

- За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры.Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

Х- хром Н — никель К — кобальт М — молибден В — вольфрам Т — титан Д — медь Г — марганец С — кремний Ф — ванадий Р — бор А — азот Б — ниобий Е — селен Ц — цирконий Ю — алюминий

Влияние основных легирующих элементов на свойства нержавеющих сталей

Хром (Cr):

- является основным элементом стали, определяющей её стойкость к окислению (коррозии). Хром резко повышает коррозионную стойкость стали при увеличении его в сплаве выше 12,5%, начиная с этой концентрации на поверхности образуется плотная оксидная плёнка Cr2O3 (хром собственно и делает сталь нержавеющей, например, стали 20Х13, 30Х13, 40Х13 и т.п.);

- при содержании хрома в стали 12—14% теплопроводность стали в 2 раза меньше чистого железа, а электросопротивление возрастает в 3 раза;

- обеспечивает повышенную прочность при повышенных температурах, добавка хрома повышает твёрдость и прочность стали, не снижая её пластичности;

- снижает ударную вязкость стали.

Никель (Ni):

- основная функция никеля – стабилизация аустенитной структуры стали, такая структура является особо прочной и эластичной. Минимальное количество никеля способное стабилизировать аустенитную структуру – 8% (именно столько никеля находится в наиболее распространённой импортной стали AISI 304);

- наличие в стали от 8-10% никеля обеспечивает ей хорошую пластичность и хорошие формовочные свойства;

- улучшает свариваемость стали и дополнительно увеличивает сопротивление стали к окислению (коррозии) в районе сварного шва;

- никель увеличивает жаропрочность стали (в особенности по отношению к устойчивости к деформации);

- благодаря никелю нержавеющая сталь лучше полируется и более устойчива к царапинам, чем обычные стали (шлифованные и зеркальные поверхности).

Молибден (Mo):

- повышает сопротивление стали к окислению (коррозии) при высоких температурах, снижает стойкость сталей к точечной (питтинговой) коррозии;

- увеличивает красностойкость, упругость, предел прочности на растяжение;

- обеспечивает дополнительное термическое упрочнение.

Титан (Ti):

- повышает прочность стали;

- титан добавляют в нержавеющие стали для предотвращения межкристаллитной коррозии.

Углерод (C):

- при увеличении углерода до 0,8% растёт твёрдость и прочность стали, однако приводит к увеличению порога хладноломкости (например, стали 40Х13 и 95Х18 используются для производства ножей);

- чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется и хуже сваривается (так наиболее распространённые в продаже импортные стали 300-ой серии AISI304/321/316 имеют в своём составе 0,8% углерода, что даёт им большую область применения по сравнению с отечественной сталью 12х18н10т).

Соответствие зарубежных стандартов российскому ГОСТу.

В настоящее время почти весь нержавеющий металлопрокат, поставляемый к нам в страну маркируется по стандартам AISI, DIN, либо EN. Рассмотрим соответствие этих стандартов российскому ГОСТу.

AISI (American Iron and Steel Institute), Американский Институт Чугуна и Стали

Обозначения стандартных нержавеющих сталей по AISI включает в себя три цифры и следующие за ними в ряде случаев одну, две или более буквы. Первая цифра обозначения определяет класс стали. Так обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и 3ХХ. В то время как ферритные и мартенсистные стали определяются в классе 4ХХ. При этом последние две цифры, в отличие от углеродистых и легированных сталей, никак не связаны с химическим составом, а просто определяют порядковый номер стали в группе.

Дополнительные буквы и цифры, следующие за цифрами, используемые для обозначения нержавеющих сталей по AISI означают:

xxxL – Низкое содержание углерода < 0.03% xxxS – Нормальное содержание углерода < 0.08% xxxN – Добавлен азот xxxLN – Низкое содержание углерода < 0.03% + добавлен азот xxxF – Повышенное содержание серы и фосфора xxxSe – Добавлен селен xxxB – Добавлен кремний xxxH – Расширенный интервал содержания углерода xxxCu – Добавлена медь

Например:

Сталь 304 относится к аустенитному классу, содержание углерода в ней <0.08%. В то же время в стали 304L углерода всего < 0.03%, а в стали 304H углерод определяется интервалом 0.04 – 0.10%. Указанная сталь, кроме того, может быть легирована азотом (тогда ее наименование будет 304 N) или медью (304 Cu).

В стали 410, относящейся к мартенсито – ферритному классу, содержание углерода <0.15%, а в стали 410S – углерода < 0.08%. В стали 430F в отличие от стали 430 повышенное содержание серы и фосфора, а в сталь 430F Se добавлен еще и селен.

DIN (Deutsches Institut für Normung) – Немецкий институт по стандартизации.

В системе маркировки DIN, в отличии от российской, сначала перечисляются все химические элементы, входящие в состав, а после указываются их массовые содержания. В начале обозначения буквой Х, далее следует число, соответствующее содержанию углерода, умноженному на 100, далее – химические символы важнейших легирующих элементов, далее – число, отражающее среднее содержание важнейших легирующих элементов.

Например:

Х12Cr-Ni17 7 – высоколегированная хромоникелевая сталь, содержащая <0,15 % С, 16-18 % Cr; 7-8 % Ni; <2 % Mn; <1 % Si. Х5Cr-Ni-Мо18 10 – высоколегированная хромоникельмолибденовая сталь, содержащая 0,07 % С; 16,5-18,5 % Cr; 10,5-12,5 % Ni; 2-2,5 % Mo.

EN (European Norm) — Европейские стандарты — >стандарты принятые European Committee for Standartization (CEN) Европейским Комитетом по Стандартизации В них марка стали представляется в виде 1.XXXX, где:

- 1. определяет, что данный материал относится к сталям;

- Следующие две цифры после 1. определяют номер группы сталей, а две последние – порядковый номер стали в группе.

По номеру группы можно однозначно определить к какому типу относится та или иная сталь.

1.40ХХ – 1.45ХХ – нержавеющие стали 1.46ХХ – 1.49ХХ – жаропрочные и кислотостойкие стали

Например:

1.4016 — AISI 430 (12Х17) 1.4301 — AISI 304 (03Х18Н10) 1.4541 – AISI 321 (08х18Н10Т) 1.4842 – AISI 410S (10Х23Н18)

Таблица соответствия марок стали гост со стандартами других стран.

| ГОСТ | Евронормы (EN) | AISI |

| 12Х15Г9НД | ______ | AISI 201 |

| 12Х17Г9АН4 | 1.4373 | AISI 202 |

| 15Х17Н7 | 1.4310 | AISI 301 |

| 12Х18Н9 | ———- | AISI 302 |

| 08Х18Н10 | 1.4301 | AISI 304 |

| 03Х18Н11 | 1.4306 | AISI 304L |

| 03Х18АН11 | 1.4311 | AISI 304LN |

| 12Х18Н12 | 1.3955 | AISI 305 |

| 06Х18Н11 | 1.4303 | AISI 305L |

| 08Х20Н11 | 1.4331 | AISI 308 |

| 20Х23Н13 | 1.4833 | AISI 309 |

| 03Х24Н13Г2С | 1.4332 | AISI 309L |

| 20Х23Н18 | 1.4843 | AISI 310 |

| 10Х23Н18 | 1.4842 | AISI 310S |

| 20Х25Н20С2 | 1.4841 | AISI 314 |

| 08Х17Н13М2 | 1.4436 | AISI 316 |

| 03Х17Н13М2 | 1.4404 | AISI 316L |

| 03Х17Н14М3 | 1.4435 | AISI 316S |

| 03Х17Н13АМ3 | 1.4429 | AISI 316LN |

| 1Х16Н13М2Б | 1.4580 | AISI 316Сd |

| 08Х17Н13М2Т | 1.4571 | AISI 316Ti |

| 08Х19Н13М3 | 1.4449 | AISI 317 |

| 03Х19Н13М3 | 1.4438 | AISI 317L |

| 08Х18Н14М2Б | 1.4583 | AISI 318 |

| 08Х18Н10Т | 1.4541 | AISI 321 |

| 12Х18Н10Т | 1.4878 | _________ |

| 08Х25Н4М2 | 1.4462 | AISI 329 |

| 15Х12 | _____ | AISI 403 |

| 08Х12Т1 | 1.4512 | AISI 409 |

| 10Х13 | 1.40006 | AISI 410 |

| 08Х13 | 1.4000 | AISI 410S |

| 15Х13Н2 | _______ | AISI 414 |

| 20Х13 | 1.4021 | AISI 420 |

| 12Х15 | 1.4001 | AISI 429 |

| 12Х17 | 1.4016 | AISI 430 |

| 08Х17Т | 1.4510 | AISI 430Ti |

| 20Х17Н2 | 1.4057 | AISI 431 |

| 12Х17М | 1.4113 | AISI 434 |

| 12Х17Б | 1.4522 | AISI 436 |

| 15Х5М | 1.7362 | AISI 501 |

| 15Х9М | 1.7386 | AISI 504 |

| 09Х17Н17Ю | 1.4503 | AISI 631 |

| 06ХН28МДТ | 1.4503 | AISI 904L |

Почему одна марка нержавейки магнитится , а другая нет?

Немного теории: Магнитное поле с определенным уровнем своей напряженности действует на помещенные в него тела таким образом, что намагничивает их.

Ферромагнетики — это такие вещества, к которым, в частности, относятся железо, кобальт и никель способны активно намагничиваться, даже будучи помещенными в слабые магнитные поля. Мы привыкли определять нержавеющую сталь при помощи магнита. Считается, что «настоящая нержавейка» не должна магнитится, но на практике такой способ диагностики не всегда позволяет получить достоверный результат. Почему так происходит?

Под термином «нержавейка» понимают различные материалы, состав которых может содержать в своей структуре феррит, мартенсит или аустенит, а также их различные комбинации. Характеристики нержавеющей стали зависят от фазовых составляющих и их соотношения. Итак, какая нержавейка магнитится, а какая нет?

Нержавеющие стали, которые магнитятся.

Мартенситы и ферриты – сильные ферромагнетики. Таким материалам не страшна коррозия, но при этом магнит на них воздействует, как и на обычную углеродистую сталь. К представленной группе нержавейки относятся хромистые или хромоникелевые стали следующих групп:

- Мартенситные – является ферромагнетиком в чистом виде. Это в основном без никелевые стали 20Х13, 30Х13, 40Х13, а также некоторые стали легированные никелем, например сталь 14Х17Н2;

- Ферритные – Распространенной магнитной сталью ферритного типа, которая из-за невысокого содержания углерода в своем химическом составе отличается более высокой мягкостью, чем мартенситные сплавы, является 08Х13 и её импортный аналог AISI 410;

- Мартенситно-ферритные – Популярной маркой магнитной нержавейки, внутренняя структура которой состоит из мартенсита и свободного феррита, является 12Х13 и её относительный импортный аналог AISI430.

Нержавеющие стали, которые не магнитятся.

Чаще всего для производства нержавеющей стали используется хромоникелевый или хромомаргенцевоникелевый сплав. Эти материалы являются немагнитными.

- Аустенитные – Наиболее популярной маркой таких нержавеющих сталей, которые занимают ведущее место среди немагнитных стальных сплавов, является 08Х18Н10Т, а так же стали данного типа 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т и их зврубежные аналоги 300-ой серии AISI 304/321/316 и другие;

- Аустенитно-ферритные – В основе таких материалов используются хром и никель, ав качестве дополнительных легирующих элементов может применяться марганец.

При добавлении в сплав марганца свыше 9% он становится немагнитным.

Примером являются импортные стали AISI 201 (12Х15Г9НД) и AISI 202 (12Х17Г9АН4).

Что такое «Пищевая нержавейка»?

Нередко нам приходится слышать термин «пищевая нержавейка». Разберёмся, что за этим кроется. Ни где в Российском ГОСТе такого термина мы не найдём, так как это название было придумано в быту. «Пищевая нержавейка» это то, с чем мы ежедневно сталкиваемся у себя на кухне (окантовка поверхности многих кухонных плит, вытяжка, камера микроволновой печи и т.п.), в ванной комнате (барабан стиральной машины), в торговых центрах (лестничные перила) и т.д. и т.п.

В целом «пищевая нержавейка» — универсальный продукт для многих сфер деятельности, где требуется определённая коррозионная стойкость, кислотостойкость, жаростойкость и жаропрочность. Вот некоторые наиболее распространённые и востребованные на сегодняшний день марки пищевой «нержавейки» и сферы их применения:

- 08Х18Н10/08Х18Н10Т (AISI304/AISI321) – пожалуй самая распространенная марка «пищевой нержавейки», используемая в пищевой промышленности, и имеет состав, который превосходно противостоит межкристаллитной коррозии, отличается высоким уровнем свариваемости и универсальности для многих типов производств. — 08Х13 (AISI 409) — используют для изготовления кухонной посуды и столовых принадлежностей. Из неё делают камеры микроволновых печей, кухонные вытяжки, окантовку кухонных плит;

- 12Х13 (AISI 410) – используется для производства элементов оборудования, применяемого в сфере виноделия и переработки пищевых отходов, для изготовления спирта и напитков из него. Эта сталь имеет высокую жаропрочность в слабоагрессивных средах, отличную стойкость против коррозии;

- 20Х13–40Х13 (AISI 420) – часто используют для изготовления любых видов моек (и бытовых, и производственных), посуды для тепловой, а также для гигиенической обработки пищевых продуктов. Данные сплавы прекрасно противостоят высокотемпературному ржавлению, они имеют хорошие показатели пластичности и износостойкости;

- 08Х17 (AISI 430). Они незаменимы в тех случаях, когда требуется изготовить посуду, в которой пища будет подвергаться термической обработке. В средах, содержащих серу, демонстрирует высокий уровень противокоррозионной устойчивости, характеризуется хорошей деформируемостью и прочностью, имеет повышенный коэффициент теплопроводности;

- 08Х17Т (AISI 439), из которой производят раковины и иные санитарно-технические устройства, машины для стирки белья, а также холодильные агрегаты. Но в целом данный сплав считается вполне универсальным и годным для использования в разных эксплуатационных условиях.

Наиболее распространённые виды поверхности нержавеющих листов

- 1D или М2Б-М4Б (матовая) — обычное исполнение для дальнейшей обработки, поверхность листов менее гладкая, чем 2В и 2D, г/к, с отжигом и травлением;

- 2В или М2А-М4А (матовая, гладкая) – очень гладкая поверхность, х/к, с отжигом и травлением;

- 1G/2G или 4N/5N (шлифованная) — однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (шероховатость Ra= 1,20 — 1,50 µm), которая не отражает, но переливается цветами радуги, х/к, дополнительная обработка методом влажной либо сухой шлифовки мелкозернистыми ленточными шлифовальными шкурками или матовая полировка (влажная шлифовка с применением охлаждающего масла). Стандартные типы чистоты поверхности (grit) 180, 240, 320;

- 2R или ВА (зеркало) –поверхность металла очень гладкая (шероховатость Ra=0,05 μm), отражает, но отражение не четкое, более гладкая и более яркая нежели 2В, х/к, обжиг в вертикальной печи с применением едкого аммиака (возможна отделочная прокатка на дрессировочном стане);

- 1М илиTear Piate (рифлёная) – горячая прокатка с накаткой рисунка («чечевица», «квинтет» и др.);

- 2М или DECO (декорированная) -текстурированная нержавеющая сталь, имеет четко выраженный рисунок

Наиболее популярные марки:

ГОСТ 20Х13 (AISI 420, DIN 1.4021)

– нержавейка с мартенситной структурой, не поддается свариванию, не склонна к отпускной хрупкости, в процессе производства не образует внутренних дефектов. Используется для изготовления измерительного, режущего инструмента, пружин, рессор.

ГОСТ 12Х17 (AISI 430, DIN 1.4016)

– ферритная нержавеющая жаропрочная марка, не содержит в составе никеля. Характеризуется хорошей антикоррозийной сопротивляемостью в средне-агрессивных химических средах и высоких температурах.

ГОСТ 12Х18Н9 (AISI 304, DIN 1.4301)

– жаропрочный коррозионностойкий сплав, используемый в сварных конструкциях, контактирующих с агрессивными средами. Применяется для листовых деталей, сварной аппаратуры, теплообменников, аппаратов, работающих под давлением.

ГОСТ 08Х18H10 (AISI 304H, DIN 1.4948)

– аустенитный тип жаропрочного коррозионноустойчивого сплава, применяемый для производства трубного проката, узлов и агрегатов для химической и машиностроительной сферы, теплообменников, промышленных емкостей.

ГОСТ 03Х18H11 (AISI 304L, DIN 1.4306)

– хромоникелевая марка используется для производства оборудования, емкостей и трубопроводов для химической промышленности, в производстве азотной кислоты и других агрессивных веществ.

ГОСТ 08Х18H10Т (AISI 321, DIN 1.4541)

– нержавеющий жаростойкий и жаропрочный сплав, немагнитный, устойчивый к окислению и обладающий хорошей свариваемостью без предварительного нагрева. Используется в качестве пищевой и технической нержавейки для производства листового и трубного проката, сварной аппаратуры, изготовления емкостей, цистерн, резервуаров и оборудования в химической и нефтегазовой промышленности.

ГОСТ 03Х17H14М2, 03Х17H14М3, (AISI 316, 316S, 316L)

– незакаливаемая аустенитная марка, области применения – сварные детали, оборудование для целлюлозно-бумажной и химической промышленности, корпусы котлов, емкости и установки для угольной промышленности.

ГОСТ 08Х17H13М2Т (AISI 316Ti, DIN 1.4571)

– конструкционный жаростойкий жаропрочный нержавеющий сплав применяется для крепежных деталей и сварных конструкций в разных отраслях промышленности.

ГОСТ 20Х23H18 (AISI 310S, DIN 1.4845)

– жаропрочная и жароустойчивая аустенитная стальная нержавейка, применяемая для изготовления поковок, хомутов, камер сгорания, крепежных деталей и элементов котлов, б/ш труб, муфтелей.

При выборе нержавеющей стали следует учитывать условия эксплуатации металла, предполагаемую нагрузку, необходимые дополнительные свойства изделия. Если вы сомневаетесь, как правильно выбрать нержавеющую сталь, лучше обратиться к специалистам. Оставляйте заявку на сайте, и наши менеджеры дадут рекомендации по подбору оптимальных марок нержавеющих сплавов для заданных условий эксплуатации.

Механические свойства 12Х18Н10Т

| Сечение, мм | Сечение, мм | B, МПа | 0,2, МПа | 5, % | , % |

| Прутки. Закалка 1020-1100 °С, воздух, масло или вода. | 60 | 510 | 196 | 40 | 55 |

| Прутки шлифованные, обработанные на заданную прочность. | 590-830 | 20 | |||

| Прутки нагартованные. | <5 | 930 | |||

| Листы нержавеющие горячекатаные или холоднокатаные. Закалка 1000-1080°С, вода или воздух. | >4 | 530 | 236 | 38 | |

| Листы нержавеющие горячекатаные или холоднокатаные. Закалка 1050-1080°С, вода или воздух. | <3,9 | 530 | 205 | 40 | |

| Листы нержавеющие горячекатаные или холоднокатаные нагартованные | <3,9 | 880-1080 | 10 | ||

| Поковки. Закалка 1050-1100°С, вода или воздух. | <1000 | 510 | 196 | 35 | 40 |

| Проволока термообработанная. | 1,0-6,0 | 540-880 | 20 | ||

| Трубы бесшовные горячедеформированные без термообработки. | 3,5-32 | 529 | 40 |

Ударная вязкость нержавеющей стали 12Х18Н10Т

| Состояние поставки, термообработка | Полоса 8×40 мм в состоянии поставки | |

| Ударная вязкость, KCU, Дж/см2 | 20 | 286 |

| -40 | 303 | |

| -75 | 319 | |

Предел выносливости

| -1, МПа | 279 |

| n | 1Е+7 |

Механические свойства 12Х18Н10Т при повышенных температурах

| tиспытания, °C | Закалка 1050-1100°С, охлаждение на воздухе | 700 | 650 | 600 | 550 | 500 | 20 |

| 0,2, МПа | 120-195 | 120-195 | 120-205 | 135-205 | 135-205 | 225-315 | |

| B, МПа | 265-360 | 270-390 | 340-410 | 380-450 | 390-440 | 550-650 | |

| 5, % | 20-38 | 27-37 | 28-38 | 31-41 | 30-42 | 46-74 | |

| , % | 40-70 | 52-73 | 51-74 | 61-68 | 60-70 | 66-80 | |

| KCU, Дж/м2 | 255-353 | 245-353 | 196-358 | 215-353 | 196-353 | 215-372 |