Эвтектический чугун

«Эвтектика — (от греческого eutektos — легко плавящийся ) жидкая,, который нельзя отменить в равновесии с двумя и более твердыми фазами. Температура кристаллизации эвтектики называется эвтектической точкой. Продукт кристаллизации жидкой эвтектики — твердая эвтектика, высокодисперсная смесь нескольких твердых фаз того же состава, что и у жидкой эвтектики. «- цитата из справочного словаря.

Литье из эвтектического (тугого ) чугуна прочно, однородно, не имеет раковин, устойчиво ко всем видам коррозии, выдерживает невысокую температуру заливаемой воды, обеспечивает простоту очистки и ухода за котлом. Применение чугунных котлов с высокой теплоемкостью позволяет использовать трехходовую конструкцию каналов прохождения нагретых газов с оптимальной конфигурацией ребер теплопередачи, уменьшить температуру нагрева котлового теплообменника, уменьшить конденсацию водяных паров из продуктов сгорания и добиться полного омывания водой поверхности горячей камеры. Все это позволяет много повысить эффективность и надежность водогрейного оборудования.

Компания De Dietrich являет ся одним из больших и старейших европейских производителей отопительной техники. Более 150 лет эксперимента по выплавке чугуна и более 100 — летний эксперимент по выпуску чугунных котлов позволяют более чем 3000 работникам компании, действующим в сфере отопления, продолжать развивать традиции фирмы, неизменно приводящие к успеху. Производство расположено в индустриальных центрах в основном на северо-востоке Франции и в Германии.

осуществляется соединенной лабораторией. Своя индустриальная база и жесткий контроль качества на целых периодах производства удовлетворяет всем требованиям потребителей продукции и ГОСТ. Все изделия проходят строгую термическую обработку. Резка металла Изготовление труб Твёрдость по Моосу Погода и народные приметы Работы детишек наших сотрудников Таблица Менделеева Дмитрия Иваныча Написать нам письмо г. Москва «Монолит» ® ™ тел. факс + ; федеральный моб. тел. + E — mail: [email protected]

Поверхностную закалку с нагревом с помощью токов высокой частоты применяют для повышения поверхностной твёрдости и износостойкости чугунных отливок. Поверхностной закалке рекомендуется подвергать перлитные чугуны. Это объясняется тем, что при нагреве перлитных чугунов нет надобности в насыщении аустенита углеродом за счёт растворения графита. Превращения, происходящие при поверхностной закалке таких чугунов, аналогичны превращениям при поверхностной закалке перлитных чугунов 840 – 950 о С, время нагрева – Несколько мгновений, скорость нагрева около 400 о С/с, охлаждение в воде или эмульсии. Твёрдость после закалки серого чугуна HRC 50 – 55, высокопрочного HRC 58 – 60. Распределение твёрдости по сечению закалённого слоя (толщиной 1, 5 – 4 мм) дотаточно равномерное. Микроструктура поверхностного слоя – мелкоигольчатый мартенсит и включения графита. После поверхностной закалки проводится короткий отпуск. Поверхностной высокочастотной закалке подвергают детали из перлитного чугуна, действующие на износ – направляющие станин станков (производимые из модифицированного серого чугуна ), суставчатые и кулачковые валы (из высокопрочного чугуна ), гильзы цилиндров (из легированного чугуна ) и прочие детали.

Теорию термической обработки необходимо знать каждому термисту, так как от правильного выбора, разработки наиболее эффективнее технологического процесса термической обработки и его выполнения зависит качество изготовляемых деталей. Только изучив теорию и практику термической обработки металлов, термист может удачно действовать на современных машиностроительных фабриках, удачно вводить в технологию термической обработки последние достижения науки и техники, бороться за механизацию и автоматизацию технологических процессов.

Источник

Сфера использования чугуна

Чугун используется в различных отраслях промышленности. Например, он широко применяется в машиностроении для производства различных деталей.

Чаще всего этот материал используется в производстве блоков для двигателей и коленчатых валов. Для изготовления последних необходим усовершенствованный сплав с добавлением специальных примесей из графита. Этот металл устойчив к трению, поэтому из него производят тормозные колодки высокого качества.

В жестких климатических условиях чугунный сплав незаменим, так как он позволяет изготовленным из него деталям машин работать бесперебойно даже при самых низких температурах.

В металлургической промышленности он себя также отлично зарекомендовал. Высоко ценятся его превосходные литейные свойства и относительно невысокая цена. Изделия из него отличаются очень высокой прочностью и износостойкостью.

Из чугунного сплава делается великое множество сантехнических изделий. Это батареи, раковины, разнообразные мойки и трубы. Широкой популярностью пользуются чугунные ванны и радиаторы отопления. Срок их службы весьма длительный. Во многих квартирах по сей день используются данные изделия, потому как они долго сохраняют свой первозданный вид и редко нуждаются в реставрации.

Немаловажен и тот факт, что превосходные литейные свойства чугуна позволяют изготавливать из него целые произведения искусства: такие как ажурные кованые ворота и всевозможные памятники архитектуры.

Примечательно, что цена за 1 килограмм чугуна обусловлена количеством находящегося в его составе углерода, а еще наличием разнообразных примесей и легирующих компонентов. Цена тонны чугуна составляет около 8000 рублей.

На сегодняшний день не существует ни одной сферы, где бы ни использовался этот металл. Его литье и сплавы выступают основой многих узлов, механизмов и деталей. Иногда он используется в качестве самостоятельного изделия, прекрасно справляясь с возложенными на него функциями. Это железосодержащее соединение является уникальным в своем роде. Оно остается незаменимым и поныне.

Белый чугун

Белый чугун — это разновидность чугуна, которая в своём составе содержит углеродные соединения. В этом сплаве они называются цементитами. Своё название подобный металл получил благодаря характерному белому цвету и блеску, который хорошо виден на изломе. Этот блеск проявляется благодаря тому, что в составе подобного чугуна отсутствуют большие включения графита. В процентном отношении, он составляет не более 0,3%. Поэтому обнаружить его можно только спектральным или химическим анализом.

Производственные технологии чугуна

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Состав и виды белого чугуна

Белый чугун состоит из так называемой цементитной эвтектики. В связи с этим его делят на три категории:

Кроме приведенной классификации его разделяют на обыкновенный, отбеленный и легированный.

Внутренняя структура белого чугуна представляет собой сплав двух элементов: железа и углерода. Несмотря на высокотемпературное производство в нём сохраняется структура с мелкой зернистостью. Поэтому если надломить деталь из такого металла будет наблюдаться характерный белый цвет. Кроме этого, в структуре доэвтектического сплава, например, твёрдых марок, кроме перлита и вторичного цементита всегда присутствует цементит. Его процентное содержание может приближаться к 100%. Это характерно для эвтектического металла. Для третьего вида структура представляет собой состав из эвтектики (Лп) и первичного цементита.

Одной из разновидностей подобных сплавов является так называемый отбелённый чугун. Его основу, то есть сердцевину, составляет серый или высокопрочный чугун. Поверхностный слой содержит высокий процент таких элементов, как ледебурит и перлит. Эффекта отбеливания глубиной до 30 мм добиваются, используя метод быстрого охлаждения. В результате поверхностный слой получается из белого цвета, а далее отливка состоит из обыкновенного серого сплава.

Структура белого чугуна

В зависимости от процентного содержания легированных добавок, различают следующие виды металла:

В качестве легирующих добавок применяют достаточно распространённые элементы. Полученный таким образом легированный белый чугун приобретает новые, заранее заданные свойства.

Влияние углерода на свойства чугуна

Наличие углерода влияет на свойства сплава. Хрупкие чугуны могут иметь повышенную по сравнению со сталью твердость. Их в отличие от стали трудно сваривать или ковать, а к некоторым разновидностям эти технологические процессы, вообще, не применимы. Железо, входящее в железоуглеродистый сплав, определяет главные его свойства. Прежде всего температуру плавления выше 1530°С. А также этот элемент придает сплаву магнитные свойства. В чистом виде металл довольно прочен и пластичен. Но его химическая активность в отношении кислорода препятствует использованию в технике (металл быстро ржавеет, вступая в реакцию окисления).

Включение в сплавы углерода и иных примесей значительно повышает долговечность изделий. Часть углерода вступает в химическую реакцию с железом еще на стадии плавления, образуя стойкое соединение – цементит (Fe3C). Включения цементита снижают пластичность, одновременно повышая прочность и твердость образующегося сплава.

Особенно велика прочность стали с содержанием углерода около 1%. Когда соединения в сплаве становится больше, эта характеристика постепенно снижается, однако одновременно снижается ударная вязкость и так называемая хладоломкость (реакция на перепады температуры).

Углерод может содержаться и в химически свободном состоянии (графит). Наличие включений графита повышает ломкость, но при этом создает зернистость, препятствующую механическому разрушению поверхности. Графит может играть роль смазки, снижая сопротивление при трении. Включения графита также снижают воздействие вибраций. Углерод в чистом виде и в виде соединений может снизить температуру плавления (в некоторых чугунах почти на 400°С).

Таким образом, сплавы железа и углерода (стали и чугуны) благодаря различным соотношениям элементов и их химической формы могут существенно различаться в своих свойствах.

Свойства белого чугуна

Любой чугунный сплав, с одной стороны, очень прочный, но в то же время обладает достаточной хрупкостью. Поэтому в качестве основных положительных свойств белого чугуна можно выделить:

Белые чугуны, с пониженным процентом углерода, обладают большей устойчивостью к высоким температурам. Это свойство используется для снижения количества трещин в отливках.

Внешний вид белого чугуна

К недостаткам следует отнести:

Ещё одним недостатком является плохая свариваемость. Проблемы в сварке деталей из подобного материала вызваны тем, что в момент сварки происходит образование трещин, как при нагреве, так и при охлаждении.

Нержавеющие сплавы

Для повышения устойчивости белого чугуна к коррозии в него добавляют большое количество хрома. Это приводит к образованию оксидной пленки на поверхности и дальнейшему прекращению доступа кислорода. Кроме этого высокохромистый белый чугун приобретает устойчивость к щелочным растворам, серной и азотной кислоте.

Дополнительно процесс легирования хромом предупреждает возможность коагуляции карбидов при сильном нагреве сплава. Это позволяет получать качественные сварные соединения деталей из белого чугуна. Если в процессе легирования вместе с хромом добавлены никель и молибден, то полученный нержавеющий сплав по прочности можно сравнивать с лучшими жаропрочными сталями, которые намного дороже.

Хромосодержащий белый чугун применяют в случаях тяжелых эксплуатационных условий, присутствия щелочей и окислителей, потребности высокого электросопротивления.

Маркировка белого чугуна

Для маркировки белого чугуна применяют буквы русского алфавита и цифры. Если в нём имеются примеси, то маркировка начинается с буквы «Ч». Состав имеющихся легирующих добавок можно определить по последующим буквам П, ПЛ, ПФ, ПВК. Они свидетельствую о наличии кремния. Если полученный металл обладает повышенной износостойкостью, то его маркировка будет начинаться с буквы «И», например ИЧХ, ИЧ. Например, наличие в маркировке обозначения «Ш», означает, что в структуре сплава имеется графит шаровидной формы.

Цифры указывают на количество дополнительных веществ, присутствующих в белом чугуне.

Марка ЧН20Д2ХШ расшифровывается следующим образом. Это жаропрочный высоколегированный металл. Он содержит следующие элементы: никеля — 20%, меди — 2%, хрома — 1%. Остальные элементы — это железо, углерод, графит шаровидной формы.

Маркировка

В промышленности разновидности чугуна маркируются следующим образом:

- передельный чугун

— П1, П2; - передельный чугун для отливок

— ПЛ1, ПЛ2, - передельный фосфористый чугун

— ПФ1, ПФ2, ПФ3, - передельный высококачественный чугун

— ПВК1, ПВК2, ПВК3; - чугун с пластинчатым графитом (серый чугун

— СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм2, 1 кгс/мм2 = 10 МПа); - ковкий чугун

— КЧ (цифры после букв «КЧ» обозначают величину временного сопротивления разрыву в кгс/мм2 и относительное удлинение в %); - чугун с шаровидным графитом для отливок (высокопрочный чугун)

— ВЧ (цифры после букв «ВЧ» обозначают величину временного сопротивления разрыву в кгс/мм2 и относительное удлинение в %); - антифрикционный чугун

(серый — АЧС, высокопрочный — АЧВ, ковкий — АЧК); - чугун легированный со специальными свойствами

— Ч (буквы после буквы «Ч» обозначают легирующие элементы: Х — хром, С — кремний, Г — марганец, Н — никель, Д — медь, М — молибден, Т — титан, П — фосфор, Ю — алюминий).

Область применения

Этот сплав используют в следующих отраслях: машиностроение, станкостроение, судостроение. Из него производят некоторые элементы бытовых изделий. В машиностроении из него изготавливают: детали грузовых и легковых автомобилей, тракторов, комбайнов и другой сельскохозяйственной техники. Применение легирующих добавок позволяет получать специально заданные свойства. Например, используют при изготовлении плит с различной формой поверхности.

Отливка из белого чугуна

Отбелённый чугун имеет достаточно ограниченную область применения. Из него производят детали несложной конфигурации. Например: шары для мельниц, колеса различного назначения, детали для прокатных станов.

Широкое применение он получил при производстве деталей таких крупных агрегатов, как гидравлические и формовочные машины, другие промышленные механизмы этого направления. Специфическая особенность их работы заключается в том, что они постоянно подвергаются воздействию абразивного материала.

Источник

Типы чугуна по состоянию углерода

Поскольку состояние углерода в расплаве при различных условиях охлаждения и в присутствии иных веществ в составе сплава меняется, свойства чугуна также могут значительно отличаться. Это видно невооруженным глазом по цвету свежего, не покрытого ржавчиной излома. Как правило, более темные (серые чугуны) содержат наибольшее количество свободного углерода в виде различной формы включений графита.

Содержание химически связанного углерода отражается на цвете сплава, он заметно светлее, такой чугун называют белым. В перлитном чугуне может быть равное количество связанного и свободного углерода, это также отражается на цвете изделий. Уже на протяжении нескольких столетий существует упрощенная классификация чугунов по цвету, разделяющая чугуны на три типа: белый, серый и половинчатый.

Белый чугун

Белый чугун имеет наиболее светлый излом. Наибольшее количество углерода в нем связано с железом и иными металлами. Образуется такой сплав при быстром охлаждении. Использование этого типа сплава ограничено, ввиду невысокой прочности.

Как правило, белый чугун поступает в передел для изготовления других типов чугуна и стали.

Серый чугун

При более медленном охлаждении в расплаве проходит значительно больше процессов. Углерод частично связывается с металлами, но значительная его часть кристаллизуется в чистом виде, образуя включения графита. Размер и форма этих включений зависят от скорости остывания расплава, а также от наличия в нем различных примесей. Так получают чугуны, изделия из которых востребованы в различных отраслях хозяйства и в быту. Среди разновидностей этого типа различают ковкий и высокопрочный чугун.

Половинчатый чугун

При особых условиях охлаждения получают сплавы, в которых связанного и свободного углерода примерно поровну. Из него изготавливают детали машин, основным требованием к которым является износоустойчивость при трении: коленчатые валы, колесные пары и многое другое. Графит в этом случае играет роль смазки.

Какой чугун называется эвтектическим

Анализ строения железоуглеродистых сплавов проводят, используя диаграмму состояния Fe–Fe3С (рис. l).

Показать рисунок 1

Из-за присутствия большого количества цементита белый чугун обладает высокой твердостью (450–550 HB), хрупок и практически не поддается обработке резанием. Поэтому белый чугун имеет ограниченное применение как конструкционный материал.

Обычной структурной составляющей белых чугунов является ледебурит. Ледебуритом называют смесь аустенита и цементита, образующуюся по эвтектической реакции при переохлаждении жидкости состава точки С (4,3 % углерода) ниже температуры 1147 °C:

Чугун, содержащий 4,3 % углерода (точка С), называется белым эвтектическим чугуном. Левее точки С находятся доэвтектические, а правее – заэвтектические белые чугуны.

В доэвтектических белых чугунах из жидкой фазы кристаллизуется аустенит, затем эвтектика – ледебурит.

При охлаждении чугуна в интервале температур от 1147 °С до 727 °С аустенит обедняется углеродом, его состав изменяется по линии ЕS, при этом выделяется вторичный цементит ЦII. При небольшом переохлаждении ниже 727 °C ауcтенит состава точки S по эвтектоидной реакции распадается на перлит П(Ф + Ц).

Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита, поэтому под микроскопом трудно различить включения вторичного цементита.

Таким образом, при комнатной температуре в доэвтектических белых чугунах находятся три структурные составляющие – перлит, вторичный цементит и ледебурит превращенный (рис. 2).

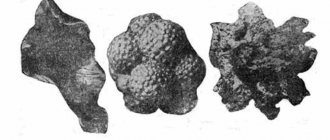

Рис. 2. Микроструктура белых чугунов (слева схематическое изображение): а) доэвтектический; б) эвтектический; в) заэвтектический

Ледебурит превращенный, в свою очередь, состоит из перлита и цементита.

Эвтектический белый чугун при комнатной температуре состоит из одной структурной составляющей – ледебурита превращенного.

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит ЦI в виде плоских игл, затем образуется ледебурит.

При комнатной температуре заэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит превращенный.

Фазовый состав белых чугунов при комнатной температуре такой же, как в углеродистых сталях в равновесном состоянии, все они состоят из феррита и цементита.

Морской государственный университет имени адмирала Г.И. Невельского. Кафедра технологии материалов

Источник

Характерные черты и свойства чугуна

Чугун обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства. Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

- Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

эвтектический чугун

Полезное

Смотреть что такое «эвтектический чугун» в других словарях:

Чугун с вермикулярным графитом — чугун с повышенными механическими свойствами по сравнению с серым чугуном, что объясняется благоприятной формой вермикулярного графита. Чугун получают обработкой расплава РЗМ (Се, Y и др.) в виде многокомпонентных лигатур, вводимых в тигель печи … Энциклопедический словарь по металлургии

чугун с вермикулярным графитом — чугун, с вермикулярным (червеобразным) графитом. Чугун с вермикулярным графитом занимает промежуточное положение между чугунами с пластинчатым и шаровидным графитом, сочетая хорошие литейные свойства … Энциклопедический словарь по металлургии

чугун с шаровидным графитом — высокопрочный чугун, графит в котором имеет шаровую форму, обусловливающую его высокие механические свойства. В отличие от чугуна с пластинчатым графитом механические свойства чугуна с шаровидным графитом в большой… … Энциклопедический словарь по металлургии

Чугун — [(pig) iron; hot metal] многокомпонентный сплав железа с углеродом (> 2,14 % С) и другими элементами, характеризующийся эвтектическим превращением. Чугун наиболее распространенный материал для изготолвения отливок, что обусловленно оптимальным… … Энциклопедический словарь по металлургии

серый чугун — чугун, в котором С частично или полностью (кроме углерода в феррите) находится в структурно свободном состоянии в виде пластинчатого графита; имеет серый излом. Пластинчатый графит нарушает сплошность металлической основы, и поэтому… … Энциклопедический словарь по металлургии

передельный чугун — чугун, выплавляемый в доменной печи и предназначенный (в жидком или твердом состоянии) для передела на сталь, главным образом в кислородных конвертерах и мартеновских печах. Передельный чугун отличается низким содержанием Si и… … Энциклопедический словарь по металлургии

никелевый чугун — чугун с пластинчатым или шаровидным графитом, содержащим от 0,3 0,7 до 19 21 % Ni. Hикелевый чугун применяется в качестве немагнитных, коррозионностойких, жаропрочных и хладостойких материалов. Никелевый чугун успешно применяется… … Энциклопедический словарь по металлургии

литейный чугун — чушковый чегированный чугун, содержащий Энциклопедический словарь по металлургии

кремнистый чугун — 1. Чугун, легированный ≤ 20 % Si. Для повышения механических свойств кремнистый чугун иногда легируется 8 10 % Cu. Высококремнистые чугуны (> 12,0 % Si) имеют повышенную усадку и склонны к образован усадочных раковин. Кремнистый… … Энциклопедический словарь по металлургии

ковкий чугун — чугун с хлопьевидным графитом, полученный в результате отжига белого чугуна. Компактный графит («углерод отжига») обеспечивает высокую прочность и пластичность ковкого чугуна. Основное преимуществ ковкого чугуна заключается в… … Энциклопедический словарь по металлургии

Источник

Литейный серый чугун

Литейный серый чугун свое название получил благодаря высоким литейным свойствам (жидкотекучесть и низкая усадка), а также из-за темно-серого цвета. В изломе имеет крупнозернистое строение. Мягкий, хорошо подвергается обработке резанием. Твердость литейных серых чугунов составляет 140 … 260 НВ. Предел прочности при растяжении σв 100 … 450 МПа (10 … 45 кгс/мм2). Относительное удлинение δ 0,2 … 0,5 %. В отечественном машиностроении до 74 % всех ответственных отливок получают из литейного серого чугуна. По микроструктуре литейные серые чугуны подразделяются на ферритно-графитные, ферритно-перлитные и перлитные (рис. 2). Углерод в этих чугунах находится в свободном состоянии в виде графита. Чем больше массовая доля углерода, тем больше в сером чугуне структуры графита и ниже его механические свойства, поэтому максимальное содержание углерода ограничено его доэвтектическими пределами, т. е. не более 4 %, а практически до 3,7 %.

Снижение содержания углерода понижает его литейные свойства. В связи с этим устанавливается нижний предел по массовой доле углерода. Он равен примерно 2,2 %. Нижний предел принимается для толстостенных отливок, верхний — для тонкостенных.

Доменные цеха выпускают серый чугун в виде чушек, которые поставляются в литейные цеха машиностроительных заводов.

Литейный серый чугун состоит из железа, углерода, а также других химических элементов, поэтому не является двухкомпонентным сплавом. Кроме углерода в своем составе он содержит кремний, марганец, серу и фосфор. Кремний и марганец влияют на процесс графитизации, образование микроструктуры и механические и технологические свойства отливок из серого чугуна.

Углерод влияет на свойства чугуна в зависимости от формы соединения с железом, т. е. от структуры, которая образуется в сплаве. На образование структур в совокупности влияют условия плавки и охлаждения, а также наличие сопутствующих химических элементов: марганца, кремния и незначительно серы и фосфора. Кремний с массовой долей 3 … 5 % в серых чугунах способствует выделению углерода в виде графита. Изменяя массовую долю кремния, можно получить отливки с различной структурой, а с изменением структуры изменяются и механические свойства чугуна. Например, чугун со структурой в виде пластинчатого графита имеет относительное удлинение δ = 0,2 … 1,1 %, а чугун со структурой графита хлопьевидной формы имеет относительное удлинение δ = 5… 10 %. Кремний способствует образованию микроструктуры графита, придает чугуну ряд ценных механических, технологических и эксплуатационных свойств, улучшает обрабатываемость резанием. Кроме того, графитовые включения (пористые, мягкие) быстро гасят вибрации, колебания и рассеивают по массе несущих деталей ударные нагрузки. Детали из чугуна нечувствительны к механическим повреждениям. Благодаря структуре графита серый чугун обладает высокими антифрикционными свойствами. В этом случае графит действует как смазывающее вещество. Благодаря перечисленным свойствам кремний является постоянным и обязательным элементом в литейных серых чугунах.

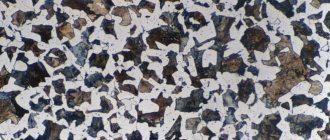

Рис. 2. Микроструктуры литейных серых чугунов: а — ферритно-графитная; б — ферритно-перлитная; в — перлитная

Марганец препятствует графитизации чугуна, отбеливает его, способствует образованию структуры измельченного перлита (феррит + цементит), улучшая механические свойства. Массовая доля марганца в серых чугунах колеблется в пределах 0,2 … 1,1 %, при этом прочность, износостойкость и твердость повышаются. При большем содержании марганца происходит уменьшение структуры перлита и феррита, увеличение структуры цементита, и чугун становится твердым, но хрупким.

Сера — вредная примесь. Она оказывает отрицательное действие на механические и литейные свойства серых чугунов, понижает жидкотекучесть, увеличивает усадку, способствует образованию трещин. Массовая доля серы для мелкого литья — 0,08 %, для крупного литья, в котором не требуется повышенная жидкотекучесть, — 0,10 … 0,12 %.

Фосфор в литейных чугунах является полезной примесью, так как он увеличивает жидкотекучесть. Кроме того, фосфор способствует образованию такой структуры, которая повышает общую твердость и износостойкость отливок. Высокое содержание фосфора (до 0,7 %) повышает хладостойкость чугуна, поэтому в отливках, работающих при нагрузках, массовая доля фосфора может достигать 0,3 %, а в отливках, работающих без нагрузок (художественное и бытовое литье), — 0,7 %.

На образование микроструктуры и графитизацию фосфор влияния не оказывает. На практике по структурным диаграммам в зависимости от массовой доли углерода и кремния в чугуне определяют его приблизительную микроструктуру в отливках с толщиной стенок 50 мм.

Согласно ГОСТ 1412—87 существуют следующие марки серого чугуна: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35, СЧ40 и СЧ45, где буквы СЧ означают литейный серый чугун, а цифры — предел прочности при растяжении. Например, чугун марки СЧ15 имеет прочность при растяжении 150 МПа (15 кгс/мм2).

Таким образом, литейные серые чугуны имеют высокие механические свойства (σв — до 450 МПа (45 кгс/мм2) и также высокие технологические свойства (литейные свойства, обрабатываемость резанием и др.). Кроме того, как уже отмечалось, литейный серый чугун обладает способностью гасить и рассеивать вибрации и нагрузки. Это свойство называется демпферным свойством. Оно широко используется в станкостроении. Из литейного серого чугуна, обладающего демпферным свойством, отливают станины станков, машин и другие несущие конструкции, которые позволяют создавать точность и жесткость системы станок—приспособление — инструмент— деталь (СПИД).

Главными технологическими свойствами являются высокая жидкотекучесть и обрабатываемость резанием. Отливки из литейного серого чугуна хорошо поддаются обработке на различных металлорежущих станках: точению, фрезерованию, строганию, сверлению, шлифованию и шабрению. В связи с широким диапазоном механических свойств (прочности и твердости) этот чугун находит применение в различных отраслях экономики. Например, низкосортный серый чугун применяется для изготовления отливок, работающих без нагрузок (бытовое и художественное литье, грузы, подставки, крышки, пробки, плиты, фланцы и др.). Литейный серый чугун с пределом прочности 200 МПа и более применяется для отливок деталей, работающих при средних нагрузках (трубы, станины, кронштейны, корпуса редукторов и др.). Чугун с пределом прочности 300 МПа и более применяется для деталей, работающих при высоких нагрузках (корпуса подшипников, шкивы, зубчатые и червячные пары, блоки цилиндров, головки блоков, поршни, диски сцепления, корпуса насосов, цилиндры паровых турбин, коленчатые валы, звездочки, тормозные барабаны и др.).

Различия между чугуном и сталью

Чугун и сталь являются соединениями железа с углеродом. Их принципиальное отличие состоит в процентном содержании углерода. В состав чугуна этот химический элемент входит в виде цементита либо графита, его содержание составляет от 2,14 до 4,5%. В случае, если сплав содержит углерода меньше заявленной нормы, то образуется сталь.

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Источники:

- https://tokar.guru/hochu-vse-znat/chto-takoe-chugun-sostav-i-soderzhanie-ugleroda-v-splave.html

- https://stroy-podskazka.ru/chugun/skolko-ugleroda

- https://obrabotkametalla.info/stal/sostava-splava-chuguna-i-otlichie

- https://metatorg.ru/marki-stali-i-splavy/chugun