В этой публикации представлены три варианта инструментов для пробивания отверстий в листовом металле. Если хотите узнать по каким точным шаблонам и чертежам сделать дырокол для своей мастерской, то посмотрите видео канала “Гараж 91 Гомель” в самом конце статьи.

Другой мастер – Илья Конаков снял на своем канале видео о том, как изготовить ручной дырокол, который с легкостью справляется с листовым металлом. Идея возникла в ходе работы по замене днища на девятке. Кто занимается кузовным ремонтом, знают, что такое сверлить много отверстий.

Всё приваривается через отверстия. Чтобы не делать это шуруповертом или дрелью, мастер решил усовершенствовать технологию. На прошивку ушло приблизительно 3 часа. Использовались подручные материалы. На видео показан весь механизм, из чего он сделан. Как работать с листовым металлом. Усилие небольшое, хотя желательно нажатие дырокола производить двумя руками. Отверстия получаются 7 миллиметров.

Кончик заточен, как дырокол канцелярский. Мастер взял ролика от подшипника, забил его внутрь. Заточил ложбинкой. С помощью этого механизма проделана не одна сотня отверстий. Получился удобный инструмент для ремонта автомобиля и не только для этого.

Ещё модель самодельного дырокол для металла. Это ручной инструмент для проделывания отверстий в пластике, железе, бумаги, текстолите. Не требуется использование дрели. Мастер показывает, как удобно работать этим инструментом, не образуется никаких неровностей, заусенцев и так далее.

Удобно использовать в мастерской, в быту для монтажа гипсокартонных панелей. Можно точно также пробивать дырки и насаживать клепки. Честь дракона, который пробивает металл, называется гильзой. Она может быть разного размера. В предыдущем ролике было 7 миллиметров, здесь 5. Гильза также бывает меньшего размера, например 2, 3 миллиметра. У некоторых экземпляров есть окошечко, чтобы работать с нестандартными листами и деталями. Еще одна самодельная модель дырокола – просекателя для металла (канал Влад ЩЧ). Какие у неё особенности? Имеется отверстие, планируется сделать регулировочную пластинку и винтом зажимать. С помощью этой детали можно менять глубину посадки отверстия. Верхняя часть съемная. Ее можно поменять. Можно сделать несколько разных вариантов. Мастер рассказал, из каких деталей состоит остальная часть инструмента.

В последнем ролике представлены размеры дырокола и как он показал себя в работе.

Пробойник – это инструмент, предназначенный для проделывания отверстий в металле, коже, картоне и других тонких листовых материалах. Он имеет заостренную кромку, благодаря чему врезается в поверхность, создавая отверстие с идеальной геометрией. Полученный результат от работы такого инструмента выглядит более качественно, чем в случае применения дрели или шила.

Пробойники для кожи

Подавляющее большинство пробойников используется кожевниками. С помощью таких инструментов выполняются различные типы работ при подготовке кожи перед ее сшиванием. Дело в том, что такой материал обладает большой жесткостью, поэтому значительную часть манипуляций по его обработке возможно осуществлять только с использованием пробойников.

Такой инструмент может использоваться не только в случае работы с кожей, но и брезентом, кожзаменителем, джинсовой и другими типами плотной ткани.

Пробойники используемые кожевниками бывают:

- Строчные.

- Револьверные.

- Кольцевые.

- Фигурные.

- Торцевые.

Строчный пробойник

Высокая плотность кожи не позволяет ее сшивать, используя обыкновенное швейное оборудование. Иголка просто не в состоянии пробить столь плотный материал. Для решения данной проблемы применяется строчный пробойник. По принципу действия такие приспособления можно разделить на две принципиально отличающиеся разновидности. Первая работает как просекатель, просто вдавливаясь и прокалывая выходное отверстие, раздвигая материал. Фактически принцип действия аналогичен обыкновенному шилу. Второй тип пробойников вырезает небольшую полость, полностью удаляя материал. В результате его применение остается аккуратное отверстие.

Получаемые в результате использования такого инструмента отверстия в дальнейшем прошиваются ниткой. Строчные пробойники обычно напоминают столовую вилку или гребенку. Их выпирающие шипы располагаются в одну линию. Между ними соблюдается одинаковое расстояние. Инструмент может оснащаться от 1 до 6 иголок. Они устанавливаются по линии будущего шва, после чего осуществляется удар деревянной или резиновой киянкой по торцу пробойника. Острые шипы врезаются в материал, прокалывая или пробивая в нем отверстие.

Читать также: Ремонт трамбовки своими руками

Форма шипов пробойников может отличаться. Они могут быть круглыми, треугольными, ромбовидными, прямоугольными или косыми.

Также значение имеет толщина сечения самих иголок и расстояние между ними. Более мелкие, к примеру, такие как косые пробойники, применяемые для французского шва, обычно выбирают для шитья ремешков наручных часов, а также портмоне. Просекатель с большим диаметром шипов и увеличенным шагом подходит для более грубых изделий, когда шов нужно делать с применением толстых нитей. Полностью универсального приспособления не существует, поэтому у каждого мастера имеется как минимум по нескольку наборов с разными гребенками.

Чем больше шипов на строчном просекателе, тем быстрее можно подготовить линию для шитья. Сначала инструмент выставляется по месту, по нему наносится удар или несколько. Когда он пробивает отверстие, шипы извлекаются и гребенка смещается таким образом, чтобы последняя иголка вошла в крайнее из ранее проделанных отверстий. Таким образом, возможно соблюсти ровный шаг дальнейшего шва.

При работе с инструментом, у которого много иголок, придется делать более сильные удары для пробивания кожи, а также прикладывать усилия, чтобы вытащить шипы обратно. Пробойник с одной или двумя иголками предназначен для подготовки строчки в узких местах, где инструмент на 6 шипов не поместиться.

Менее точными в работе являются пробойники сделанные по принципу клещей. В них гребенки располагаются на двух губках. Особенность применения такого инструмента, отсутствие шума, в отличии от ударов киянкой. Гребенки выставляются по линии будущего шва и ручки сжимаются, пробивая при этом кожу или ткань.

Револьверные пробойники

Инструменты данного типа представляют собой клещи, у которых на одной губке закрепляется револьвер с вкрученными пунсонами для пробивания. Перед использованием пробойника нужно повернуть револьвер так, чтобы установить напротив второй губки шип нужного типа. После этого между губками подставляется материал. Пробойник сжимается, пробивая отверстие. Обычно на револьвере закрепляется 6 шипов диаметром от 2 до 4,5 мм. Чтобы предотвратить прокручивание револьвера на корпусе имеется специальный блокиратор.

Применение такого инструмента дает возможность пробивать за раз только одно отверстие, поэтому пробойники данного типа не подходят для формирования шва. Основное предназначение такого оборудования заключается в создании мелких отверстий, к примеру, на поясном ремне. Отдельные револьверные устройства предусматривают возможность снятия шипов. Это позволяет устанавливать различную оснастку, в том числе и приспособления для монтажа кнопок и люверсов на одежду.

Кольцевые и фигурные пробойники

Инструменты данного типа позволяют пробивать отверстия удаляя при этом часть материала, который попадает в их внутреннюю полость. Такое оборудование дает возможность готовить более крупные прорези. Обычно кольцевой или фигурный пробойник представляет собой трубку, один конец которой заострен. Принцип работы таким оборудования заключается в прикладывании заостренной части к материалу и удару по торцу инструмента.

Ассортимент форм и размеров пробойников данного типа очень обширен. Помимо круга такие инструменты могут повторять очертания звезды, глаза, овала, ромба, бабочки и так далее. Круглые пробойники данного типа обычно продаются наборами по 15 штук. Оборудование представлено трубками с диаметром от 2 до 22 мм. Фигурные приспособления обычно реализуются по отдельности.

Торцевые пробойники

Также бывают инструменты предназначенные для обрезки кожи. В частности в довольно широком ассортименте выпускаются пробойники торцеватели для ремня. Они представляют собой загнутую по определенному контуру стальную заостренную пластину. Она применяется для обрезки кожаных лент при изготовлении поясных ремней. Также существует подобный инструмент в других формах.

Пробойники для пыжей

Отдельно в продаже предлагается инструмент для вырубания пыжей применяемых для зарядки патронов. Внешне он практически полностью соответствует кольцевым пробойникам для кожи. Такое приспособление имеет диаметр соответствующий калибру патронов, для которых необходимо подготовить пыжи. Главное отличие охотничьего пробойника заключается в том, что его основная цель заключается не в проделывании отверстия, а в вырезе кружков материала. В его конструкции предусматривается технологическое отверстие сбоку трубки, позволяющее извлекать падающие в нее пыжи. Такой инструмент редко нуждается в заточке, поскольку работает со сравнительно более мягкими материалами, такими как картон и войлок.

Пробойники по металлу

Оборудование предназначенное для работы с листовым металлом представлено почти столь обширным ассортиментом, как и для кожи. Помимо ручного инструмента в данную группу также входят механизированные приспособления. В целом все пробойники для металлов можно разделить на три вида:

Читать также: Чем отличается удельный вес от плотности

Пневматические

Такое оборудование требует подключения к компрессору. Его используют не только для работы с тонкой жестью, а также металлочерепицей, металлопрофилем и другим листовым металлом. Возможности такого инструмента весьма ограничены, но при его применении можно поддерживать довольно высокий уровень продуктивности труда.

Гидравлические

Пробойник гидравлического типа больше напоминает станок, чем любое другое оборудование. Он может подготавливать отверстия на толстом металле вплоть до сечения нескольких миллиметров. Получаемое в результате отверстие выглядит просто идеально в сравнении с результатом, которой можно получить от сверления. Такие станки предусматривают возможность установки различных пуансонов. Таким образом, оборудование дает возможность менять оснастку для создания отверстий требуемых параметров.

Ручные пробойники

Инструменты данного класса весьма похожи на оборудование применяемое при обработке кожи, хотя и имеет определенные отличия. В первую очередь их изготовляют из очень твердой инструментальной стали. Тело трубки такого инструмента намного толще, поэтому он менее склонен к деформации при сильном противодействии материала, в который осуществляется врезание. Подобные пробойники могут представляться как полностью ручным инструментом, так и слегка механизированным, установленным на клещи.

Подавляющее большинство ручного оборудования — это стальная трубка с заточенной кромкой на одном торце. Зачастую инструмент оснащается пластиковой или резиновой рукояткой. Ее наличия позволяет уменьшить звон от удара молотом по инструменту во время работы.

Пробойник, предназначенный для работы с металлом, довольно быстро теряет свою остроту. В связи с этим для сохранения их эффективности необходимо проводить периодическую заточку инструментов. Чтобы это сделать, зачастую необходима обработка не только внешней стороны трубки пробойника, но и полировка внутренней полости. Легче всего это делать применяя гравер. Мелкие полировальные насадки, а также абразивная оснастка дают возможность многократно ускорить процесс, в сравнении с использованием обыкновенных мелких напильников.

Пробойник для металла – это незаменимый инструмент в слесарном деле. С его помощью можно сделать отверстие идеальной формы без деформации кромок металла и изменения свойств, вызванных температурным воздействием на поверхность. Помимо металлических изделий пробойник отверстий прекрасно справится с прочими материалам: фанерой, пластиком или кожей.

Дырокол по металлу своими руками

Привет всем любителям самоделок. В данной статье я расскажу как сделать дырокол по металлу своими руками, который пригодится в создании отверстий в листовом металле, а также других материалах.

В сборке данной самоделки не нужны какие-либо труднодоступные детали, достаточно автомобильных запчастей.

Перед тем, как начать читать статью, предлагаю посмотреть видеоролик, в котором подробно показан процесс сборки и тестирование самодельного инструмента.

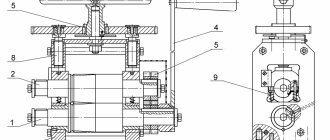

Для того, чтобы сделать дырокол по металлу своими руками, понадобится:

* Автомобильная рулевая тяга * Клапан * Отрезки от токарных резцов * Дисковая фреза * Токарный станок по металлу * Сварочный аппарат * Сварочная маска, краги * Молоток * Металлическая пластина толщиной 2 мм * Два болта М6 * Пружинка, шайба * Перчатки, защитные очки, наушники * Углошлифовальная машинка, отрезной диск

Шаг первый.

Устанавливаем дисковую фрезу в трехкулачковый патрон токарного станка по металлу при помощи специальной оправки, если же у вас есть фрезерный станок, то можно сделать паз на нем.

Также нужно вырезать из листового металла пластинку толщиной 2 мм, а затем просверлить в них два отверстия сверлом на 6 мм.

Шаг пятый.

Пришло время сварочных работ. Привариваем два отреза резца к рулевой тяге с небольшим зазором относительно друг друга, причем один должен быть длиннее другого примерно на 15 мм.

При работе со сварочным аппаратом будьте осторожны, а также используйте сварочную маску и краги.

Данный дырокол пригодится при работе с листовыми материалами, в которых необходимо быстро и ровно сделать отверстия одинакового диаметра. В данном случае диаметр отверстий, сделанных при помощи самодельного дырокола равен 6 мм, при необходимости этот параметр можно изменить, если изготовить шток требуемого диаметра.

На этом у меня все, всем спасибо за внимание и творческих успехов.

Сферы применения

Приспособления для сгибания металла применяются в разных отраслях. Их используют для создания фальцев из кровельного железа, изготовления из жестяных или металлических листов воздуховодов прямоугольной формы, подготовки краев изделий под сварочные работы, деталей геометрических форм. Ручные кромкогибы активно применяются для строительных, ремонтных работ. Они востребованы во время проведения ремонта автомобилей.

К числу преимуществ такой технологии, кроме небольшой толщины получаемых краев и невысокой стоимости металлического проката, следует добавить высокую стойкость к износам.

Ручной дырокол для листового металла

В этой публикации представлены три варианта инструментов для пробивания отверстий в листовом металле. Если хотите узнать по каким точным шаблонам и чертежам сделать дырокол для своей мастерской, то посмотрите видео канала “Гараж 91 Гомель” в самом конце статьи.

Другой мастер – Илья Конаков снял на своем канале видео о том, как изготовить ручной дырокол, который с легкостью справляется с листовым металлом. Идея возникла в ходе работы по замене днища на девятке. Кто занимается кузовным ремонтом, знают, что такое сверлить много отверстий.

Всё приваривается через отверстия. Чтобы не делать это шуруповертом или дрелью, мастер решил усовершенствовать технологию. На прошивку ушло приблизительно 3 часа. Использовались подручные материалы. На видео показан весь механизм, из чего он сделан. Как работать с листовым металлом. Усилие небольшое, хотя желательно нажатие дырокола производить двумя руками. Отверстия получаются 7 миллиметров.

Пневматический кромкогиб

У мастеров особо популярны кромкогибы с пневматическим приводом, работающие как «поворотная балка». Пневмопривод способствует значительному давлению (до 6,2 бар) на обрабатываемое изделие. Но применять такое оборудование можно, работая с листовым металлом не толще 1,2 мм. В этом случае ширина кромки будет не более 12 мм.

При желании собственноручно смастерить пневмостанок, необходимо учитывать, что для его работы требуется расход воздуха минимум 113 л/мин.

Пневмодырокол

Это универсальная модель инструмента. С одной стороны конструкция оснащена механизмом для пробивания отверстий, с другой — губками для формирования кромки.

Ручной дырокол для металла: делаем своими руками и экономим деньги

Всем тем, кто занимается слесарными работами с листовым металлом, известно, насколько важно грамотное и аккуратное изготовление отверстий в листах металла. От того, насколько точно будут сделаны эти отверстия, напрямую зависит качество итоговой работы. Конечно, в наше время есть масса различных устройств, способных делать качественные отверстия в достаточно толстом металле, но все они стоят дорого. очевидно, что нам хочется сэкономить на подобной покупке, а возможно ли это?

В данной статье речь пойдет о том, как смастерить качественный и эффективный дырокол своими руками. Приступим!

Все необходимые предметы для данного проекта представлены на фотографии ниже. Как видно, нам понадобится:

- Две металлические детали, скрепленные между собой с помощью крепежа

- Пружинка

- Острый наконечник

Выступить в роли металлических ручек могут и обычные металлические стержни или ручки от ножниц по металлу. Главное, чтобы в нашей самоделке создавалось достаточное рычажное усилие для пробития листа металла.

Для того чтобы наше орудие приобрело нужный функционал, необходимо снабдить его специальным прочным наконечником. Самый простой вариант изготовить наконечник для нашего устройства – это выточить его из сверла по металлу. Подобные сверла обычно изготавливаются из очень прочной и качественной стали с хорошими технико-эксплуатационными свойствами. Подобные характеристики нужны нашей самоделке, если мы планируем использовать её часто.

Ниже представлен пример работы нашей самоделки. Для дополнительного комфорта можно снабдить устройство возвратным механизмом (обычной пружинкой). Это нужно, чтобы каждый раз самостоятельно не возвращать инструмент в исходное положение.

Основные разновидности

Кромкогибочное оборудование выпускается в виде мобильных и стационарных моделей. Конструкции станков массивны и практически не разбираются.

Они монтируются непосредственно на месте использования, а передвигаются только при помощи технических средств.

Особое место в линейке изделий у сегментных ручных приспособлений, предназначенных для изготовления корпусов, ящиков, т.е. изделий, «закрытых» со всех сторон». Благодаря разной комплектации, сегменты устанавливаются произвольно. Такое оборудование позволяет получить любую длину гиба, не превышающую рабочую длину станка.

Друг от друга модели инструмента отличаются не только мощностью, эффективностью и толщиной обрабатываемых материалов, но и разновидностью металла.

Портативные модели кромкогибов с постепенным формообразованием состоят из:

Наиболее простой конструкцией обладают ручные изделия роликового вида. Весь процесс осуществляется рукояткой, а основную задачу по деформированию металла выполняют ролики. Ширина гиба регулируется специальным ограничителем, установленным на направляющих инструмента.

В роликовом кромкогибе трение во время скольжения губок заменяет трение качения при вращения роликов. При этом формообразующее усилие значительно снижается, но конструкция инструмента менее универсальна, потому что невозможно изменить параметры кромкообразования из-за одной пары роликов. К тому же, кромкогибы с роликами не дают возможности осуществить отбортовку малых радиусов внутри изделия.

Существенным недостатком портативных моделей ручного инструмента считается их недостаточная точность. В процессе движения приспособления вдоль линии будущего края постепенно увеличивается погрешность, которая может достигнуть более миллиметра. Это недопустимо при таких работах, как кузовной авторемонт, поэтому качество кромок зависит от опыта мастера. Из-за таких технических характеристик роликовый кромкогиб целесообразно использовать только для решения несложных задач.

Более функционален станок с гидравлическим приводом. Благодаря высокой мощности он отлично справляется с заготовками из металлических листов даже значительной толщины.

Как сделать дырокол своими руками для бумаги

Чтобы легче было проколоть лист, предварительно шило лучше разогреть на газовой горелке. Можно также использовать обычную зажигалку.

В этом случае важно внимательно следить за тем, насколько сильно разогрет паяльник, по неосторожности можно сделать отверстие большого размера, получить ожог.

Дырокол – механическое приспособление, которое предназначено для быстрого пробивания отверстий в бумаге. Есть инструменты, которыми можно работать с более плотными материалами. Производители предлагают дыроколы, которые одновременно могут делать одно или четыре отверстия.

В некоторых случаях под рукой не оказывается нужного инструмента и следует знать, чем можно заменить дырокол.

Чтобы сделать аккуратные отверстия в бумаге или открытке, через которые будет в дальнейшем фиксироваться лист, можно использовать шило. Такие инструменты могут быть разного диаметра, можно поэкспериментировать, если дырокола не оказалось под рукой.

Шилом можно также делать отверстия в тонком пластике. Предварительно стрежень лучше разогреть, так будет работать значительно легче. В процессе не стоит забывать о правилах безопасности, чтобы не травмироваться.

Инструмент жестянщика

Такой кромкогиб необходим во время авторемонта для плавного перехода латки металла к основе. После рихтовки обе плоскости должны быть соосны друг с другом.

На тонком листе железа невозможно гарантировать надежность соединения сварного шва встык. Приспособление позволяет подготовить профиль кромки под сварку внахлест. Он значительно упрощает процесс ремонта кузова автомашины, если требуется согнуть металл под углом 90 градусов, т.е. делать кромку или отбортовку. Кромкогибочные устройства для авторемонта отличаются простой конструкцией и невысокой ценой, поэтому их самостоятельное изготовление не всегда нецелесообразно. Иногда лучше купить такую оснастку, для которой в домашнем хозяйстве найдется дополнительное применение.

Видео инструкция как пользоваться кромкогибом жестянщика

Альтернативные варианты

Есть и более трудоемкие процессы, с которыми мало кому хочется работать.

- Красивые отверстия в самодельной открытке можно сделать латунной трубкой, хорошо заточенной, с одной стороны. Чтобы все выглядело оригинально, стоит выбрать трубку с квадратным сечением. Под открытку в этом случае нужно подложить мягкую доску, а по трубке аккуратно постучать молотком, пока не получится отверстие.

- Отверстия вместо дырокола можно сделать скальпелем или даже канцелярским ножом. Работа довольно кропотливая, но результат будет таким, как изначально хотелось. Можно получить фигурное отверстие, вырубив его 2-мя отвертками.

В домашних условиях без труда получится найти, чем можно заменить дырокол. Все зависит от наличия свободного времени и инструментов, которые есть под рукой.

Привет всем любителям самоделок. В данной статье я расскажу как сделать дырокол по металлу своими руками, который пригодится в создании отверстий в листовом металле, а также других материалах.

В сборке данной самоделки не нужны какие-либо труднодоступные детали, достаточно автомобильных запчастей.

Перед тем, как начать читать статью, предлагаю посмотреть видеоролик, в котором подробно показан процесс сборки и тестирование самодельного инструмента.

Для того, чтобы сделать дырокол по металлу своими руками, понадобится:

* Автомобильная рулевая тяга * Клапан * Отрезки от токарных резцов * Дисковая фреза * Токарный станок по металлу * Сварочный аппарат * Сварочная маска, краги * Молоток * Металлическая пластина толщиной 2 мм * Два болта М6 * Пружинка, шайба * Перчатки, защитные очки, наушники * Углошлифовальная машинка, отрезной диск

Самостоятельное изготовление

Следуя чертежам, можно сделать своими руками ручной кромкогиб для обработки металла незначительной толщины при авторемонте.

Для него достаточно:

Подготовительный этап

Для легкости поворота станка во время сгибания листа металла по обеим сторонам приделать ручки. С помощью струбцин прикрепить станок к столу.

Для обработки изделие кладется между профилем и уголком. Щель для него образуется после откручивания уголка. Металлический лист выравнивается по краю и загибается поворотом приспособления за рукоятки.

Станок для сгиба длинных прямых кромок

Изготовление своими руками ручного кромкогиба для длинных прямых кромок следует начать с изучения чертежей, а также подбора оборудования и необходимых материалов:

4 основных детали:

Вначале надо снять фаски по ребру обжимного пуансона, приварить к нему оси. Оси самого прутка должны совпадать с ребром уголка. На концах рабочей части прижима делаются выборки.

Для сборки основание с пуансоном зажимается в тисках. При этом стенки первой и второй полок должны быть в одной плоскости. Зазор между деталями получится за счет прокладки из картона. После этого элементы крепко фиксируются в тисках.

На оси пуансона надеваются щетки с металлической щетиной. Эти составляющие крепятся к основанию с помощью струбцины – рамки с подвижным зажимом.

Затем щетки привариваются к швеллеру, а в основании просверливаются отверстия, в которые вкручиваются зажимные болты. На шпильки метизов заворачиваются, гайки. Потом они привариваются сваркой к швеллеру.

После выкручивания болты вставляются в отверстия прижима и на них закручиваются гайки-ограничители.

Рукоятка-скоба приваривается к уголку. Завершающий этап сборки конструкции — установка в тисках.