Безопасность при работе с самодельным оборудованием

При работе с любым инструментом нужно соблюдать технику безопасности, так как игнорирование ее может стать причиной разных травм. Коротко перечислим рекомендуемые меры по обеспечению безопасности работы мастера на данном станке.

- Всем изготовленным деталям рекомендуется снять острые фаски и ошкурить для исключения возможности травмирования рук (занозы и пр.)

- При работе необходимо использовать стружкоотсос или специальный пылесос, например, циклонного типа для удаления из зоны пиления опилок и пыли, которая может нанести следующий вред:

| Мастеру | Попадание в дыхательные органы и глаза |

| Инструменту | Попадание внутрь инструмента и:

|

| Процессу | Попадание стружек и опилок между заготовкой и столом, как следствие не плотное прилегание и перекос – итог, не ровность обработки. |

- При работе необходимо использовать толкатели, так как при работе с мелкими деталями не исключено попадание рук мастера в зону резания, что приведет к травме.

Части конструкции станка

Самодельный фуганок представлен сочетанием различных узлов, которые соединены вместе. Провести изготовление фуганка нужно с учетом нижеприведенной информации:

- Основание. Оно представлено нижней частью, на которой проводится базирование различных узлов.

- Боковая стенка. Она выступает в качестве несущего элемента, к которому крепятся для базирования различные узлы.

- Стол задний или неподвижный. Этот элемент крепится к боковой стенки, образует плоскость движения заготовки.

- Стол передний. Часто этот элемент может менять высоту расположения. Для этого создается специальный механизм.

- Боковой упор. Он крепиться на заднем столе, основное предназначение заключается в направлении движения заготовки.

- Распорные уголки. Они применяются для укрепления конструкции и повышения ее устойчивости.

- Электрорубанок. Электрорубанок применяется в качестве основы при изготовлении конструкции.

Подобный механизм характеризуется довольно простой конструкцией. Для соединения отдельных узлов проводится применение различных крепежных деталей.

Способы заточки ножей

Сегодня для правки инструмента применяется два основных метода – станочная обработка и ручная правка. Для первого способа используется электрический станок для заточки или ручное точило. Для ручного способа применяется абразивные камни разной зернистости или наждачная бумага.

Для ножей, имеющих прямую кромку, это чаще всего делается в два этапа – сначала правка на электрическом точиле, а потом доводка на камне руками. А для фигурных или полукруглых лезвий сначала делается правка формы напильником или на тонком абразивном круге электрического точила. Вторым этапом делается проверка формы – лезвие вкладывается в рубанок и проверяется правильность формы режущей кромки. В самом конце делается доводка на заточном станке с кругом из вулканита.

Для ответственных работ кроме электрического заточного станка с абразивными кругами разной зернистости и ручных камней используется и такой прием, как доводка на кожаном ремне с применением полировочных паст. В таком случае кромка получается идеально острой.

Необходимые материалы и инструменты

Рассмотрим изготовление простейшей конструкции, рассчитанный на глубину строгания до 1,2 мм и ширину обрабатываемых деревянных заготовок до 120 мм. Чтобы собрать такой электрический рубанок своими руками, понадобятся следующие материалы и детали:

- подшипники;

- стальные полоски;

- прижимные пластинки;

- винты М6 и М8 с гайками;

- пружинные шайбы;

- металлические уголки (20х20х3 мм);

- скобы;

- лист фанеры (10 мм) или металла (толщиной 3-5 мм);

- шкивы ременной передачи, устанавливаемые на вал электродвигателя и барабана;

- барабан (с одним или двумя ножами) со старого строгального станка или электрорубанка, на котором можно менять режущие насадки;

- рабочий электродвигатель от болгарки, старого электрического рубанка либо строгального станка;

- ремень;

- кнопка (переключатель) для включения и отключения электрорубанка;

- провода и шнур с вилкой;

- устройство защитного отключения (УЗО);

- конденсаторы (если используемый электродвигатель является трехфазным).

Установка отдельного УЗО для электрического рубанка в щитке (даже непосредственно на станке) увеличит электробезопасность при работе с оборудованием. Защиту подбирают по мощности рабочего двигателя. Шнур и провода должны быть подходящего, с учетом мощности устанавливаемого электродвигателя, сечения.

Фазосдвигающие конденсаторы должны соединяться параллельно. При этом необходимая общая емкость определяется мощностью установленного электрического двигателя: примерно 100 мкФ на 1 кВт. Конденсаторы должны быть рассчитаны на напряжение сети.

Для реализации проекта потребуются такие инструменты:

- несколько гаечных ключей, предназначенных для затягивания гаек на болтах;

- рулетка;

- строительный уровень;

- маркер либо карандаш;

- сварочный аппарат с электродами;

- электродрель со сверлами и с предназначенным для резки кругом небольшого диаметра;

- электролобзик с пилками к нему по дереву и металлу либо аналогичного назначения ручные пилы;

- угловая шлифовальная машина в комплекте с кругами для резки металла.

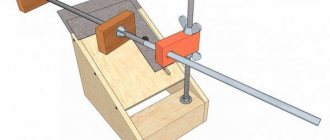

Изготовление подставки для электрорубанка

Работая с электрическим рубанком постоянно, рекомендуется иметь специальную подставку, которая подойдет для его хранения и установки инструмента на нее сразу после выключения.

Использование такого приспособления особенно актуально при работе с мощными, тяжелыми электрическими рубанками.

Необходимость специальной подставки обусловлена тем, что металлический барабан с лезвиями после отключения питающего напряжения от электродвигателя инструмента останавливается не сразу, а через некоторое время (примерно 6 секунд). Весь этот период он еще движется по инерции. От массивности барабана и мощности используемого оборудования зависит сама инерционная продолжительность вращения. При этом ставить подошвой на стол или верстак электроинструмент нельзя, потому что можно не только повредить их поверхности, но и получить травму.

Чтобы все время, пока барабан останавливается, не держать в руках инструмент, нужно использовать подставку специальной конструкции. Главным элементом является паз шириной примерно 8 см, а глубиной 0,6 см. Он необходим, чтобы барабан свободно вращался до полной своей остановки. Точность расположения поставленного на подставку электрического рубанка (когда лезвия находятся над вырезанным пазом) обеспечивается наличием переднего упора из планки.

Ширина паза и расстояние от его переднего края до упора определяются размерами используемой в работе модели электроинструмента.

Необходимые инструменты и материалы

Чтобы сделать подставку самостоятельно, потребуются следующие инструменты:

- электрический лобзик, оснащенный пилкой для вырезания фигур,

- шуруповерт с набором бит,

- дрель со сверлами по металлу 3 и 4 мм диаметром,

- шило,

- пила ручная по дереву с мелкими зубьями,

- линейка или рулетка,

- угольник,

- карандаш либо маркер,

- фреза по дереву сферической формы,

- бумага наждачная,

- стамеска (достаточно с 3-4 сантиметровой шириной наконечника).

Для создания конструкции потребуются такие материалы:

- кусок доски длиной до 1 м, толщиной 20 мм, а шириной 140 мм,

- шурупы по дереву – 2 штуки 4 на 45 мм,

- планка из дерева шириной 30 мм, толщиной 20 мм, а длиной 140 мм,

- 4 самореза с большими шляпками 4 на 15 мм.

Все инструменты и материалы рекомендуется приготовить заранее перед изготовлением подставки, чтобы не отвлекаться по мелочам в процессе работы.

Последовательность создания

При изготовлении подставки под электрический рубанок действуют по следующему алгоритму:

- Отрезают от доски пилой или электролобзиком фрагмент 50 см длиной.

- По схеме, приведенной выше, размечают планку с доской.

- Сверлят под шурупы (по нанесенным в нужных точках отметкам) отверстия, предназначенные для фиксации упора.

- Примеряют используемую модель электрического рубанка к подготовленной заготовке основания подставки, отмечая по расположению барабана инструмента будущее размещение паза.

- По разметке вырезают пилкой паз, делая его шириной примерно на 4 см большей, чем данный параметр у прорези под барабан. Надпилы производят по краям и в центре.

- Стамеской удаляют древесину из паза и зачищают его.

- Отпиливают электролобзиком лишнее от заготовки.

- С помощью шурупов закрепляют передний упор. По краям закручивают 4 самореза, которые будут служить «ножками» подставки.

- Наждачной бумагой шлифуют сделанную подставку, чтобы убрать шероховатости.

Положение подставки регулируется при помощи саморезов.

Закончив работу, следует убедиться, что паз сделан нужной ширины и глубины: для этого достаточно просто поставить электроинструмент сверху подставки и посмотреть сбоку на расположение барабана. При необходимости понадобится углубить либо расширить паз.

После выключения (когда барабан еще продолжает вращаться) инструмент ставят следующим способом:

Изготовление подставки не требует особых затрат времени, труда и денежных средств. Но такое приспособление облегчает работу.

Сделанные самостоятельно из электрорубанка рейсмусы и фуганки обходятся значительно дешевле своих заводских аналогов, но их функциональные возможности уступают фирменному оборудованию. Впрочем, их вполне достаточно для выполнения основных операций, для которых предназначены данные устройства. Практическое использование самодельных станков заметно ускоряет обработку дерева, улучшает ее точность и качество по сравнению с ручным применением электрического рубанка.

Популярные записи

- Как сделать центробежное сцепление своими руками. Как сделать коврик в туалет своими руками. Как сделать будку своими руками. Как сделать подставку для ножей своими руками в домашних условиях. Как сделать розу из ткани своими руками. Как сделать задвижку в круглой трубе для дымохода своими руками. Как сделать меловую краску своими руками в домашних. Как сделать декоративные кирпичики своими руками на стену из гипса.

Читать также: Как сделать цветочек из салфетки своими руками простой.

Изготовление

Для работы нужно использовать следующие материалы и инструменты:

- Электрорубанок или двигатель в зависимости от выбранного варианта конструкции.

- Фанера толщиной 10-15 мм для столов и 15-20 мм для изготовления боковой стенки станины, которая будет служить основой конструкции. Для изготовления можно использовать ДСП, но такой фуговальный станок будет менее удобным.

- Дрель со свёрлами подходящей толщины.

- Электролобзик.

- Циркулярная пила.

- Электрический шуруповёрт.

- Деревянная доска или брус для изготовления бокового упора.

Сделать фуганок из электрорубанка проще, чем использовать отдельный двигатель, но последний будет менее мощным. Перед началом работы нужно выбрать подходящую конструкцию и сделать чертеж.

Изготавливаем станину

Она является основой всей конструкции. К ней крепятся все остальные детали. При самостоятельном изготовлении для этой цели удобно использовать лист фанеры подходящего размера.

Станина должна обеспечивать высокую устойчивость конструкции. Все детали должны быть надёжно прикреплены к ней. Способ прикрепления зависит от используемого материала. Для металлических деталей можно использовать сварку или винтовые крепления, для деревянных саморезы и клей. При выборе варианта станины нужно учитывать, планируется ли делать конструкцию разборной. В этом случае удобнее применить винтовые соединения.

Установка вала с ножами

Вал для фуганка своими руками сделать не получится. Этот узел лучше заказать у специалистов или приобрести в магазине. Пила состоит из трёх лезвий, которые при вращении снимают слой дерева с обрабатываемой детали.

Барабан устанавливают на станину с помощью подшипников. На краю вала должен быть предусмотрен ролик, на котором будет закреплён ремень, соединённый с валом двигателя.

Стол

В конструкции предусмотрены два стола для фуговального станка — приёмный и подающий. Они расположены по обе стороны от вала с ножами. Поверхность должна быть гладкой, потому что обрабатываемую деталь необходимо при обработке прижимать к поверхности.

Для того, чтобы обработка была качественной, высота поверхности столешницы должна соответствовать лезвиям. Чем она ниже, тем больший слой дерева будет снят при обработке. Для регулировки высоты стола устанавливают специальный механизм.

Установка двигателя с приводом

Чтобы сделать электрический фуганок, нужно правильно подобрать электрический мотор. Достаточно, чтобы его мощность превышала 1000 Вт. Удобно использовать модели, которые питаются от 220 В.

Шкивы двигателя и барабана с ножами должны находиться в одной плоскости. Для того, чтобы этого достичь, необходимо использовать специальные инструменты (уровень и другие измерительные инструменты). В этом случае ремень будет передавать вращение наиболее эффективным образом.

Ремень должен быть плотно натянут. В противном случае он не сможет обеспечить нужную скорость вращения. Предусматривая место для двигателя, необходимо, чтобы была предусмотрена возможность регулировать его положение. В этом случае будет удобно подобрать его так, чтобы обеспечить нужную степень натяжения шкива.

Жесткий упор

Перпендикулярно поверхности стола необходимо установить деревянную деталь, которая будет служить направляющей. Она нужна для того, чтобы обеспечить прямолинейное движение заготовки. Для этого можно использовать деревянную деталь подходящей формы. При этом необходимо зачистить её поверхность так, чтобы на ней не было заусениц или неровностей.

Изготовление фуганка из электрорубанка в домашних условиях

[скрыть]

- Конструкция станка

- Как сделать фуганочный инструмент

- Пошаговая инструкция

- Альтернативный вариант

- Профессиональный самодельный фуганок

Фугование — один из методов чистовой обработки древесины. Доски, брусья приобретают гладкую, отшлифованную поверхность. Фуганок имеет более простую конструкцию, чем рейсмусный аналог. Установку несложно собрать самостоятельно из подручных приспособлений.

Конструкция станка

Фуговочный станок оборудован столом. Стол имеет технологическое отверстие, в него помещается ножевой вал, функционирующий от электрического привода. В процессе строгания пиломатериал подается на вал при помощи роликового механизма. Опорные элементы под заготовку можно наклонять под требуемым углом. Толщину доски регулирует столешница путем ее подачи вверх и вниз.

Ножевой вал может иметь одностороннюю и двустороннюю конструкцию. В первом случае проводится обработка одной плоскости доски. Двусторонний вал позволяет фуговать дерево с двух сторон одновременно.

Существует оборудование с четырьмя ножами, обеспечивающими четырехстороннюю шлифовку. Эти образцы чаще всего устанавливаются на крупных деревообрабатывающих предприятиях. Чистота обработки зависит от диаметра ножевого вала.

Чем он больше, тем выше качество шлифовки.

На самодельный фуговальный станок могут устанавливаться ножи двух типов:

- Однокромочные. Подлежат периодическому затачиванию.

- Двухкромочные, одноразовые. При истирании заменяются на новые.

Фуганки различаются в частоте вращения вала, длине столешницы, ширине строгания пиломатериала. Поверхность столешницы разделена на два поперечных сегмента, при этом передняя часть располагается ниже задней для регулирования толщины удаляемого слоя древесины. Оптимальная толщина среза — 0,5 см. При необходимости большего снятия нужно осуществить несколько циклов.

Для устойчивости, улучшения несущих характеристик станину фуганка изготавливают из чугуна, остов дополняют стальными накладками. Вал ножей фиксируют между двумя половинами столешницы. Для удобства стол снабжается направляющими линейками.

Как сделать фуганочный инструмент

Фуганок имеет простую конструкцию, его можно изготовить за несколько часов: процесс не требует особых навыков и знаний. Рубанок с электроприводом полезен в столярном деле, но по качеству обработки древесины он хуже фуговочного станка. Поэтому нужно усовершенствовать имеющийся образец для достижения лучшего результата.

В качестве основного элемента будущего оборудования хорошо подойдет электрорубанок со сдвижной защитой ножа, убирающейся при фуговании. Лучше, если рубанок будет укомплектован креплением ножами вверх.

В процессе сборки потребуются:

- доски,

- лист фанеры,

- крепежные элементы.

Пошаговая инструкция

Вначале необходимо сделать основу из досок. Она должна иметь форму ящика без дна и крышки. Длина каркаса будет соответствовать длине рабочей поверхности.

На следующем этапе лист фанеры необходимо уложить поверх ящика, сформировать технологическое отверстие, в нем будет установлена платформа рубанка.

Поверх фанеры укладываются еще два таких же листа, служащих задней и передней плитой. Лист, который будет принимать дерево при строгании, должен быть толще на 2 мм. Необходимо выдержать параллельное размещение фанерных листов. Это можно выверить щупом-щепкой. Перед фиксацией панели к каркасу обрабатывается кромка материала.

Ручной электрический строгальный элемент надевается на крепление, установленное ножами вверх на нижнем листе фанеры.

Для вырезания крепежных ушек потребуется дерево. Через эти элементы будут продеты регулировочные болты, устанавливающие на заданную высоту нож станка относительно его основы.

На фуговальный станок из электрорубанка нужно установить боковой упор из оставшейся фанеры. После этого можно приступать к обработке пиломатериалов.

Альтернативный вариант

Если работать с длинными заготовками не планируется, можно сделать компактное бытовое устройство. Эта циркулярка легко доукомплектовывается специальными подпорками, превращается в полноценный станок.

Сначала нужно сформировать короб из толстой фанеры, дерева или МДФ. Конструкция фиксируется древесным клеем или усиливается саморезами. Роль столешницы выполняет платформа электрорубанка.

Наиболее сложный элемент, которым снабжен фуговальный станок, — боковой упор. Он будет перемещаться на специальных пазах.

Его фиксацию обеспечивают два винта и гайки-барашки. В коробе режущий инструмент удерживают боковые крепежи.

Для удобства домашний электрофуганок можно усовершенствовать, сформировав в его конструкции выход для подведения промышленного пылесоса.

Профессиональный самодельный фуганок

На рисунке представлены чертежи с подробными пояснениями. Потребуется электрический двигатель на 1,5 кВт, подключаемый к валу при помощи приводного ремня. Ножевой вал можно сделать самостоятельно или заказать у токаря.

В ходе работ необходимо сварить станину из металлического профиля или уголка. Затем к остову приваривается опорная плита и основа для винта. Боковые планки крепятся с условием обеспечения свободного перемещения направляющих. Для этого нужно сформировать технологические зазоры.

Ходовой винт приваривается к станку после его установки на опору. Оборудование нужно обеспечить передней плитой, состоящей из верхней части и направляющей рейки. Они объединяются между собой боковыми элементами. Торцевые части поверхностей нужно делать параллельными, после этого они тщательно шлифуются.

Чтобы габариты боковин, установленных на самодельный фуганок, были одинаковыми, они обрабатываются, снабжаются отверстиями для шпилек. После приваривания боковин и направляющих элементов временные шпильки демонтируются.

На последнем этапе устанавливают вал ножей. Одновременно приподнимают переднюю столешницу до его уровня так, чтобы край панели размещался параллельно оси вала. Задняя часть столешницы должна быть зафиксирована в неподвижном положении. Центр тяжести у этого деревообрабатывающего агрегата размещен высоко. Для снижения вибрации фуганок рекомендуется укреплять дополнительно.

Процесс сбора стола для дисковой пилы

Сначала подгоняют основание под оптимальные размеры. Деревянную столешницу обрабатывают и оставляют на сутки пропитаться антисептическим составом. Металлическое основание шлифуется по краям, чтобы не было зазубрин.

Антисептик для дерева — это современный строительный материал, защищающий древесину любых пород в конструкциях.

Электрической пилы

Процесс сбора стола для электрической пилы:

- Сначала готовят брусья, которые подравниваются с использованием рубанка. Из них собирают прочный каркас. На каждой стороне основания должны быть высверлены отверстия диаметром в 5 мм.

- В царгах также делают отверстия аналогичного диаметра.

- На столешницу устанавливают ножки и царги. Чтобы обеспечить фиксацию, рекомендуется взять струбцины. Они помогут зафиксировать ножки на время высыхания клея. Их дополнительно фиксируют металлическими уголками, стягивают саморезами.

- Крепление пилы болтами М4. Процесс выполняют с обратной стороны.

- Для изготовления параллельного упора от фанеры отпиливают две полосы. Их ширина должна быть аналогична ширине столешницы. Средний размер – 10 см. Углы обязательно закругляют и шлифуют.

Ключевым свойством созданного стола должно быть удобство

Важно! При установке электрической пилы нужно сделать фиксацию пусковой кнопки

Для этого подойдет проволока, которую продевают в отверстие ручки и скручивают в нужном положении.

Ручной пилы

Для ручной пилы потребуется лист фанеры в 20 мм. Заготовку столешницы делают согласно выбранному размеру. Разметка делается карандашом, распил выполняют электрическим лобзиком. В конце выполняют фрезерование кромки. Заготовка обязательно зашкуривается наждачной бумагой.

Следует позаботиться о его устойчивости. Недопустимо никаких расшатываний, иначе это негативно отразится на безопасности.

Последующая технология сборки:

- Заголовка переворачивается, с нижней стороны делается разметка для ручной пилы. К основанию нужно приложить пилу без диска, сделать разметку габаритов подошвы.

- При помощи ручного фрезера выполняют углубление в 10 мм.

- Далее примеряется пила, выполняется корректировка разметки.

- С нижней стороны делают разметку, которая предназначена для ребер жесткости. Для них готовят заготовки из доски размером 50х100 мм. Оптимальное расположение – до 10 см от края стола.

- Продольные ребра жесткости распиливают, крепят к столешнице при помощи столярного клея. Для фиксации применяют струбцины. По аналогичному принципу крепят боковые ребра жесткости из брусьев.

- После высыхания клея в ребрах жесткости просверливают отверстия, стягивают их саморезами.

- Для ножек стола используют доски размером 50х100мм. Средняя оптимальная высота до 110 см. Ножки крепятся с внешней стороны ребер жесткости на крепкие болты. Для улучшения устойчивости можно использовать стяжки из брусьев размером в 50х50 мм.

У столешницы должна получиться максимально ровная поверхность. Тогда сократится вероятность получения травмы при работе. Ручная дисковая пила устанавливается в готовый паз с нижней стороны, подошва фиксируется болтами. В прорезь вставляется зубчатый диск. Следуя технологии и выполняя все этапы, можно сделать самодельный стол с минимальными затратами под свой рост.

Регулярно проверяйте положение стола и его крепость. Конструкция должна быть устойчивой, без расшатывания.

Передний подвижный стол

Конструкция переднего стола создается в подвижном виде. Она представлена сочетанием двух деталей, которые скреплены под углом 90 градусов. Существенно повысить прочность можно за счет создания боковых упоров. Крепление отдельных частей проводится при использовании саморезов, но существенно повысить прочность можно за счет использования столярного клея.

Следующий шаг заключается в создании двух сквозных отверстий на расстоянии 70 мм друг от друга. Фиксация проводится за счет двух винтов, к примеру, с барашками. За счет этого проводится регулировка положения этого элемента.

Самодельный рейсмусовый станок из электрорубанка

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление станка

Для изготовления рейсмусового станка осуществляется несколько операций в ходе, которых выполняются работы:

- Изготавливается основание для рабочего стола из фанеры (10-15 мм), размером 400х500 мм.

- Проводится фиксация подставок для платформы с электрорубанком. Для изготовления подставок используется фанера. Сборка конструкции проводится с помощью шурупов с фиксацией к основанию с последующей установкой электрорубанка.

- Вырезается платформа для монтажа электрорубанка. На платформе крепится рубанок, с учетом специального отверстия вырезанного точно по центру, совпадающего с размером рубанка. Для крепления используются специальные планки, которые фиксируются при помощи шурупов.

- Монтируются резьбовые винты с шестеренками на платформу. Для подъема и опускания платформы устанавливается специальный механизм. По углам основы монтируются 4 винта.

- Платформа монтируется на готовые подставки и совместно с электрорубанком крепится при помощи шурупов. Прокладывается электропроводка для электропитания рубанка, с учетом возможности предотвращения повреждения проводки при обработке заготовок.

- Проводится монтаж ручки управления платформой с электрорубанком.

- Устанавливается планка со шкалой и специальный указатель. Измерительная планка необходима для точного измерения заготовок и соблюдения заданных размеров.

После окончания сборки рейсмусового станка проводится проверка и настройка. Электрорубанок после проведения работ должен в обязательном порядке проходить чистку и смазку рабочих деталей.

Особенности изготовления рейсмуса

Первоначально перед изготовлением рейсмуса изготавливается чертеж станка с указанием точных размеров всех деталей.

Точно устанавливаются габариты элементов конструкции станка, которые необходимо сделать, соблюдая:

- ширину направляющих;

- длину направляющих;

- длину шпильки,

определяющих размеры обрабатываемых заготовок.

Производится разметка установки шпильки, которая должна, находится между двумя ручками точно посередине, что обеспечивает удобство работы на станке. Для смещения шпильки в верхней части крышки корпуса монтируется подшипник, а к пластине приваривается гайка для регулировки высоты обработки заготовки.

Необходимо также учитывать, что длина направляющих изготавливаемых из брусков должна быть больше основания. За счет этого обеспечивается параллельное поступление заготовки при обработке относительно ножей электрорубанка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Этапы изготовления

Процесс создания фуговального станка выполняется в несколько этапов. Каждый стоит рассмотреть более подробно.

Станина

В первую очередь мастеру следует приступить к ее сборке. Сделать ее своими руками можно при учете некоторых моментов.

- Станину обычно делают из металлического профиля. Наиболее распространенным считается швеллер с толщиной стенок в 6-8 мм.

- При создании чертежа станины необходимо учесть, чтобы нагрузка от оборудования и заготовки равномерно распределялась по конструкции.

- В процессе сборки следует обеспечить прочное крепление элементов.

- Фиксация швеллеров или других элементов металлопроката осуществляется посредством сварки или резьбовых соединений. Если требуется изготовление мобильного станка, лучше отдать предпочтение второму варианту.

Вал с ножами

Фуганку для работы требуется барабан, оборудованный ножами для обработки деревянных поверхностей. Именно с их помощью можно будет осуществить снятие небольшого слоя заготовки для обеспечения гладкости. Особенности установки вала начинаются с его конструкции.

Вал – это отдельный механизм, конструкция которого подразумевает использование лезвий и подшипников. Сам вал обеспечивает вращение лезвий. Сборка конструкции агрегата потребует учета некоторых моментов.

- Самостоятельно изготовить лезвия не получится. Поэтому лучше заранее приобрести подходящие ножи, выполненные из прочной стали. Можно взять лезвия из фрезера или болгарки.

- Барабан необходимо устанавливать на станину, крепя его на подшипники. В них предусмотрены специальные пазы.

- Во время крепления механизма с лезвиями следует внимательно следить, чтобы он встал прочно. Именно на этот узел приходится вся нагрузка в процессе работы станка, и некачественный монтаж приведет к поломке устройства.

- В конце выходного вала необходимо установить ролик для крепежа ремня вращения. При изготовлении ролика своими руками рекомендуется ответственно подойти к выбору профиля. Предпочтение лучше отдавать элементам, подходящим под профиль ремня.

Стол

Следующим на очереди выступает стол, располагать который следует на противоположных сторонах от барабана. Процесс изготовления стола довольно сложный. Объясняется это необходимостью достижения жесткой фиксации элементов посредством использования специального механизма.

Кроме того, поверхности столешниц должны быть гладкими.

Дополнительно во время установки следует отслеживать уровень расположения столешниц. Они должны находиться на одном уровне с барабаном

При этом важно, чтобы была предусмотрена возможность для регулирования высоты элемента. Для достижения нужного результата рекомендуется установить специальный механизм. Ширина и длина стола должны соответствовать заготовкам, которые планируется обрабатывать

Ширина и длина стола должны соответствовать заготовкам, которые планируется обрабатывать.

Двигатель

Вращение вала с лезвиями происходит благодаря работе электрического мотора. Процесс установки подобного агрегата требует учета важных моментов.

- Для начала необходимо правильно выбрать электродвигатель. Сделать это можно, предварительно подсчитав требуемую мощность, которой хватит для обработки заготовок. Для бытового использования подходящим вариантом станут электродвигатели с мощностью выше 1 кВт.

- Шкив двигателя следует располагать в одной плоскости со шкивом барабана. Во время установки рекомендуется пользоваться уровнем и измерительными инструментами, чтобы добиться нужной точности монтажа.

- Перед креплением двигателя необходимо подобрать шкивы, учитывая их диаметры.

- Ремень шкива должен быть натянут хорошо. Дополнительно необходимо выверить расстояние между шкивами и привести его в соответствие с установленными нормами.

- На фуганке стоит предусмотреть посадочное место для двигателя с целью обеспечения возможной регулировки его положения.

Упор

Еще один элемент, установка которого требует учета некоторых нюансов. Упор предназначен для удержания заготовки в требуемом положении во время ее движения вдоль стола. Его необходимо закреплять на дальнем конце стола. В качестве упора можно использовать прочный кусок дерева.

Самодельный фуганок следует делать максимально безопасным. Для достижения этого рекомендуется дополнительно изготовить специальный защитный кожух, который предотвратит повреждение двигателя, роликов и ремней во время вращения лезвий.

О том, как сделать фуганок своими руками, смотрите далее.

Изготовление строгательного станка

Как уже было сказано, рейсмусовый станок можно сделать собственноручно. Самый распространенный вариант – на основе электрорубанка.

Необходимые материалы и оборудование

Для того, чтобы изготовить своими руками рейсмус при помощи электрорубанка, понадобятся такие материалы и инструменты:

- электрорубанок;

- лист фанеры толщиной 1-1,5 см

- штанга;

- бруски деревянные;

- фанера 10-15 мм;

- колодки;

- фиксаторы;

- шпильки.

Также стоит запастись шурупами, винтами с шестеренками, измерительной планкой (подойдет обычная линейка, в том числе и пластиковая) и ручкой управления.

Пошаговая инструкция

Даже при наличии минимального опыта вполне возможно собрать самодельный рейсмусовый станок из электрорубанка и вспомогательных материалов. Действовать надо так:

В качестве основы будет использоваться фанера толщиной в 1,5 см. Размеры основания должны составлять 50 на 40 см. Затем надо прикрепить к основе крепление подставки для инструмента. Подставки будут изготавливаться из такой же фанеры. Крепится все при помощи шурупов. На следующем этапе делается платформа под электрорубанок с отверстием посредине

Важно, чтобы размеры отверстия точно соответствовали размерам инструмента, поэтому лучше воспользоваться лобзиком. Инструмент крепится зажимами и шурупами. Теперь необходимо собрать резьбовые винты. Они будут обеспечивать движение платформы вверх-вниз

В каждом углу основы, на которой установлен электрорубанок, надо прикрепить винт с крупной резьбой. Это позволит регулировать толщину стружки, снимаемой с заготовки. На следующем шаге платформа монтируется на подставки, изготовленные из той же фанеры толщиной 1,5 мм. На них ставят верхнюю часть рейсмусового станка вместе с закрепленным на платформе рубанком. Крепится все это при помощи шурупов. На этом же этапе надо грамотно проложить электропроводку. Важно, чтобы кабель не повреждался во время работы станка. Далее монтируется ручка для регулировки и управления. Ею регулируется платформа. Ручку монтируют на один из винтов с резьбой при помощи гаек с шайбами. Чтобы электрорубанок был надежно закреплен и не падал, нужно проделать отверстие в одном из винтов и тщательно закрутить гайку, на которой держится крепеж. Это обеспечит надежную фиксацию и предотвратит смещение инструмента с платформы. На финальном этапе работ устанавливается стрелка-индикатор и специальная мерная планка. Это обязательный этап, ведь именно с ее помощью измеряется толщина обрабатываемых деталей. Изготовить планку легко – сойдет обычная школьная линейка. Стрелку же можно сделать из небольшого листа жести.

Они будут обеспечивать движение платформы вверх-вниз. В каждом углу основы, на которой установлен электрорубанок, надо прикрепить винт с крупной резьбой. Это позволит регулировать толщину стружки, снимаемой с заготовки. На следующем шаге платформа монтируется на подставки, изготовленные из той же фанеры толщиной 1,5 мм. На них ставят верхнюю часть рейсмусового станка вместе с закрепленным на платформе рубанком. Крепится все это при помощи шурупов. На этом же этапе надо грамотно проложить электропроводку

Важно, чтобы кабель не повреждался во время работы станка. Далее монтируется ручка для регулировки и управления. Ею регулируется платформа

Ручку монтируют на один из винтов с резьбой при помощи гаек с шайбами. Чтобы электрорубанок был надежно закреплен и не падал, нужно проделать отверстие в одном из винтов и тщательно закрутить гайку, на которой держится крепеж. Это обеспечит надежную фиксацию и предотвратит смещение инструмента с платформы. На финальном этапе работ устанавливается стрелка-индикатор и специальная мерная планка. Это обязательный этап, ведь именно с ее помощью измеряется толщина обрабатываемых деталей. Изготовить планку легко – сойдет обычная школьная линейка. Стрелку же можно сделать из небольшого листа жести.

На этом изготовление рейсмусового станка из электрорубанка можно считать завершенным. Однако перед началом основных работ надо произвести первичную настройку и отладку. Также необходимо после окончания работ тщательно очистить и смазать все детали, и время от времени следить за заточкой лезвий.

Еще один более простой вариант:

Описание инструмента

Рейсмусы — это станки для обработки древесины

, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Различные конструкции фуговальных станков

Прежде чем переделывать электрорубанок следует рассмотреть то, какими бывают фуганки. Современное фуговальное оборудование часто изготавливается в промышленных условиях, самодельные конструкции существенно отличаются. Отличия могут заключаться в типе применяемого материала, технологий и вспомогательного оборудования.

Встречаются самые различные фуганки, которые могут применяться для строгания древесины. Выделяют два основных типа:

- Односторонние станки. Именно их часто изготавливают своими руками по причине простоты конструкции. Стоит учитывать, что при применении подобного оборудования за один проход можно снять материал исключительно с одной поверхности.

- Двусторонние фуганки. Подобные инструменты могут использоваться для одновременной обработки двух поверхностей. Единственное и главное условие заключается в том, что они должны быть смежными. Такой инструмент характеризуется повышенной эффективностью, однако конструкция достаточно сложна в самостоятельном изготовлении.

Не стоит также забывать о том, что все устройства делятся на две основные категории. Основная представлена стационарными механизмами, также есть и мобильные инструменты, получившие широкое распространение

Создавая фуганок из электрорубанка рекомендуется учитывать, что самодельная конструкция во многом уступает промышленным вариантам исполнения. Основными недостатками назовем следующее:

- Устройство характеризуется относительно невысокой точностью в применении.

- Ширина поверхности, которая может быть обработана за один проход, как правило несущественная, составляет всего 110 мм.

- Легкость устройства. Слишком легкий инструмент неудобен в применении, так как характеризуется низкой устойчивостью.

- Небольшая мощность. Изготовить самодельное устройство с высоким показателем мощности практически невозможно.

- В большинстве случае при изготовлении применяется дерево, которое характеризуется недлительным эксплуатационным сроком.

Несмотря на приведенную выше информацию, есть довольно большое количество плюсов, которые определили распространение самодельных рубанков. К ним можно отнести следующие моменты:

- Невысокая стоимость. Как показывает практика, промышленные варианты исполнения обходятся в несколько сотен тысяч рублей, изготовленный своими руками всего в несколько тысяч.

- Мобильность и компактность. Эти качества также можно назвать основными преимуществами ручного фуганка, который изготовлен из электрорубанка.

- Простота конструкции. Этот момент во многом определяет то, что устройство может прослужить в течение длительного периода и при этом есть возможность провести самостоятельный ремонт.

- Можно сделать инструмент под свои размеры. К примеру, проводится увеличение размера стола.

Провести сборку механизма можно в домашней мастерской при наличии несущественного количества материалов и узлов. При этом подобный фуганок может прослужить в течение длительного периода.

Фуговальный станок своими руками на базе электрорубанка

Строгание древесины – непременная стадия деревообработки. Строгать можно как ручным рубанком, так и электрическим, но для более профессиональной работы лучше подойдёт фуговальный станок. Промышленный образец стоит больших денег, поэтому тут попробуем разобраться, как изготовить фуговальный станок своими руками, используя бытовой электробубанок.

Основная идея

Да, такой самодельный фуговальный станок в отличие от серьезных промышленных образцов обладает рядом недостатков, а именно:

- Не может похвастаться высокой точностью обработки;

- Ширина обрабатываемой детали очень маленькая – всего 110 мм;

- Легкий – это недостаток, так как тяжелое массивное основание всегда придает устройству устойчивость и как следствие удобство в работе, что в итоге повышает качество результата.

- Небольшая мощность, ограниченная мощностью бытового электрорубанка;

- Материал корпуса – дерево, то есть не долговечный;

Тем не менее, у него есть и неоспоримые преимущества, которые делают его весьма полезным для достижения определенных целей и выполнения ряда задач, так как он обладает следующими достоинствами:

- Невысокая стоимость – серьезные фуговальные станки стоят десятки и сотни тысяч рублей, а этот стоимость этого самодельного фуговального станка складывается из стоимости рубанка и материалов;

- Компактность и мобильность – он с легкостью может храниться в любом месте в мастерской и быть развернут для работы в считанные минуты.

- Простота конструкции влияет на его надежность и ремонтопригодность.

- Возможность сделать необходимые размеры станка «под себя», например, можно увеличить длину рабочего стола или изменить высоту.

Подготовка необходимых аксессуаров к работе

Для изготовления своими руками фуговального станка потребуются материалы, приспособления и инструмент, а именно:

- Ручной электрорубанок. Будет использован в качестве обрабатывающего древесину инструмента. Лучше всего использовать качественный, брендовый электроинструмент Makita, или Bosh – это дополнительная гарантия производительной, долголетней работы;

- Электролобзик с пилками. Как вариант можно использовать и обычный ручной лобзик, так как он нам понадобится лишь один раз для изготовления одной детали;

- Сверлильный станок со сверлами или дрель;

- Циркулярная пила или любой другой распиловочный станок. Как вариант можно использовать простую ручную пилу;

- Электрический шуруповерт;

- Саморезы по дереву (3,5х40 или 3,5х45);

- Фанера 10-15мм, для столов и прочих мелких деталей, 18-20мм – для боковой стенки станины. Как вариант можно использовать ДСП или OSB, но это крайне не желательный вариант;

- Массив дерева, для изготовления бокового упора, толщиной примерно 15-20мм.

Это ориентировочный набор того, что может понадобиться, чтобы изготовить самодельный фуговальный станок.

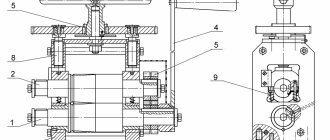

Части конструкции станка

Разберем основные конструктивные элементы:

| Наименование | Описание и назначение |

| Основание станка | Нижняя часть станка, на которой все устанавливается. |

| Боковая стенка | Несущая конструкция станка, которая служит для крепления электрорубанка и обоих столов. |

| Стол задний (неподвижный) | Совместно с передним столом образует плоскость движения заготовки. Крепится к боковой стенке. |

| Стол передний (с изменяемой высотой) | Совместно с задним столом образует плоскость движения заготовки. Крепится к боковой стенке. |

| Боковой упор | Устанавливается неподвижно на заднем столе. Используется для придания направления движения обрабатываемой детали. |

| Распорные уголки (рёбра жёсткости) | Служат для общего укрепления конструкции, а также, для поддержки заданного угла 90 градусов. |

| Электрорубанок | Основной элемент обработки заготовки. |

Самодельный рейсмус из электрорубанка

Изготавливается фуговальный станок по дереву своими руками из электрорубанка, он является основной составляющей инструмента. Непосредственно им и строгается пиломатериал. Не стоит переживать за работоспособность вручную изготовленного механизма — как показывает практика, качество изделий не сильно снижается при использовании такого станка, в сравнении с покупным оборудованием.

Для начала необходимо определиться с размером деталей, которые планируют создавать на будущем инструменте. В соответствии с выбранными размерами уже выбираются и размеры самого станка. Определяются ширина и высота корпуса оборудования, длина шпильки, длина направляющих рейсмуса.

Что понадобится для изготовления самодельного рейсмуса своими руками:

- Незанятый ручной электрорубанок.

- Чертежи рейсмуса из электрорубанка своими руками.

- Фанера и бруски для сборки корпуса оборудования, как материал для сборки корпуса.

- Небольшое количество свободного времени.

Лучше всего будет составить собственный чертёж, ориентируясь на конкретные особенности как имеющегося электрорубанка, так и деталей, которые будут изготавливаться при помощи настольного фуганочного станка. Можно, конечно, следовать уже готовому чертежу, но это уже более сложная задача.

Шпильки и направляющие

Потом нужно правильно определить расположение шпильки, с помощью которой рейсмус будет подниматься и опускаться. От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями.

Например, можно расположить её в самой середине корпусной части инструмента, что делается довольно часто неопытными мастерами.

Но это далеко не самый лучший вариант, так как не обеспечивает удобство в работе, а также не дает надёжную и лёгкую фиксацию.

В идеале, для того, чтобы никаких особых трудностей при работе с инструментом не возникало, нужно расположить шпильку между передней и задней ручкой инструмента.

Делаем фуганок своими руками: ручной и фуговальный станок

Для выполнения различных столярных и плотницких работ всегда необходимы различные инструменты. У каждого мастера, да и у любителя «повозиться» с древесиной, под рукой должны быть различные стамески, ножи, пилы, рубанки и другие приспособления.

При этом очень часто настоящие профессионалы предпочитают инструмент, выполненный своими руками или под заказ. В этом случае работа точно будет выполнена качественно и с минимальными затратами сил.

А как, например, можно сделать фуганок своими руками? Что для этого необходимо и каковы этапы выполнения подобной задачи?

Видеоработы Электрорубка Интерскол

Детали соединяются вместе таким образом, что кровать, в которой инструмент закреплен во время работы, благодаря своей форме имеет выступы и углубления.

Чтобы точно определить конфигурацию компонентов стойки, вы должны сначала сделать шаблон из плакатной пластины, который будет плотно прилегать к планировщику кузова, а затем вырезать его с половины стойки, отрегулировать режущий инструмент Edge, который прикреплен к электрической дрели.

Детали остатков фиксируются вместе с винтами и дюралюминиевыми углами, навинчиваются на подложку.

Высота стенда выбирается путем расчета, поэтому центр тяжести должен быть как можно ниже, поэтому конструкция будет более стабильной. Расстояние между корпусом инструмента и его основанием составляет 20 мм, и для обеспечения того, чтобы стойки не были отсоединены, их можно зафиксировать металлическим кронштейном.

Мы рекомендуем вам ознакомиться с

- Набор электроинструментов для ремонта стен. Электроинструменты всегда нуждаются в ремонте стен или висячих полок, изображений.

При работе с поверхностью стены вам нужен целый ряд электроинструментов, которые должны быть в каждом доме.

Самолет: изобретение продолжается. Изготовление самолетов достаточно просто. Обувь состоит из трех частей дуба. Средняя часть обуви на 1,5 мм шире, чем сальник, чтобы обеспечить боковую регулировку. На нем под желаемым углом Садовые инструменты сада представляет новый бренд — элитный сад и парковочные инструменты Усадьба британской компании — производителя ручных инструментов RemoColor Tools Limited.

Инструмент ярд выгоден Простая система измельчения. На первой стадии шлифования инструмента шлифовальный круг обычно имеет профильный паз (рис.

1). На втором — край лезвия затачивается и заполняется. Остатки и колоды. Во вращении

Универсальный шпунтбубел Shpuntubel — плотничный инструмент, который приносит узкую прямоугольную канавку — ручку на краю или на пластинах, обработанную строительную мебель Данные на некотором расстоянии от ее края. В процессе

Электрический рубанок

Сделать самодельный фуганок – это несложная задача. С такой работой может справиться любой, тем более, если он любит работать с деревом. А наличие такого оборудования в мастерской значительно расширит возможности мастера и облегчит его работу.

Для того чтобы изготовить фуговальный станок вначале нужно подготовить требуемые материалы и инструменты. Для работы вам понадобятся:

- ножовка для выпиливания заготовок;

- молоток;

- столярная стамеска;

- деревянные бруски из прочного материала. Лучшим вариантом будет детали из лиственницы или дуба;

- фанера, желательно многослойная;

- болты с гайками.

Все эти материалы и инструменты вы легко найдете в своей мастерской. Но самым важным и главным устройством, которое вам понадобится для создания фуганка своими руками, является электрический рубанок. Именно он и будет выполнять всю работу.

Для изготовления фуговального станка вполне сгодится старенький электрорубанок

При этом не стоит бежать в магазин за новым инструментом, для фуговального станка вполне подойдет уже бывшее в употребление устройство.

Очень часто современные электрорубанки делают с корпусом из пластика. Такие инструменты стоят дешевле, и к тому же удобней в работе. Но такой корпус после длительного использования начинает трескаться и расшатываться. Такие инструменты использовать в работе уже неудобно, но вот для фуговального станка он вполне сгодится.

Главное, чтобы вал с ножами и электродвигатель были в хорошем рабочем состоянии. Нам нужно только перевернуть старый электрорубанок вверх ногами и закрепить на своем месте.

В этом видео вы наглядно увидите как из фанеры сделать небольшой фуговальный станок из старого электрорубанка.

Видео: Самодельный фуганок из электрорубанка

Существуют еще некоторые требования к электрическому рубанку, которые помогут существенно облегчить вашу задачу.

В первую очередь стоит присмотреться к самой конструкции. Современные производители выпускают некоторые модели, которые уже приспособлены для наших целей. Если у вас именно такой вариант, то ваш фуговальный станок получится наиболее производительный.

Кроме этого, стоит обращать внимание на ширину строгания. Как правило, у большинства современных электрорубанков она составляет 82 миллиметра

Такой ширины для полноценного фуговального станка довольно мало.

Лучшим вариантом будет использования электрического рубанка с шириной строгания в 100 или даже 110 миллиметров. В этом случае за раз вы сможете прогонять заготовки шириной в 10 сантиметров.

Но довольно часто есть необходимость обрабатывать более широкие доски. В этом случае каждую заготовку придется прогонять через фуговальный станок по нескольку раз. Это может существенно снизить вашу производительность. Многие мастера вместо электрического рубанка используют станок со встроенным специальным валом.

Стационарный фуговальный станок

Такой вариант фуговального устройства довольно мощный и производительный, но не лишен своих недостатков.

Во-первых, сам специальный вал – это довольно дорогая деталь. Его стоимость может составить до половины всех расходов на сборку фуговального станка.

Во-вторых, кроме вала вам придется приобрести и довольно мощный электродвигатель, а также предусмотреть механизм передачи крутящегося момента. Все это потребует от вас определенных знаний и умений, ну и конечно финансовых вложений.

Делаем ручной вариант фуганка

Если вы любите все делать своими руками, в том числе и обрабатывать деревянную заготовку ручным фуганком, то можно легко сделать этот инструмент самостоятельно. Вначале подготовьте деревянный брусок. Его размеры должны совпадать с будущим фуганком. Брусок нужно брать из твердых пород древесины, например, лиственницы или дуба. Чем прочнее будет заготовка, тем дольше прослужит ваш рубанок.

При производстве следует учитывать некоторые рекомендации по размерам будущего инструмента. Специалисты рекомендуют использовать следующие параметры:

- чаще всего длина фуганка составляет 60-70 сантиметров. Конечно, этот параметр вы выбираете сами, все будет зависеть от того, каким инструментом вам удобней пользоваться;

- для заготовки берется брус с нужной вам длиною, с шириной в 76 миллиметров, и с высотой в 70 миллиметров;

- размер ножа должен составлять 200 на 65 миллиметров;

- чтобы ручка была удобной, ее высота делается минимум в 10 сантиметров.

При помощи стамески в бруске пробивается сквозное квадратное отверстие. При этом его боковые стороны должны быть расположены под углом в 45 градусов. В это отверстие будет вставляться нож. Сам брусок должен иметь идеально ровную нижнюю поверхность. Ведь именно по ней и будет выравниваться будущая заготовка.

При выборе ножа для фуганка стоит обращать внимание на прямоугольные и прочные модели. Во многих специализированных магазинах можно найти большой ассортимент подобной продукции

Нож вставляется и фиксируется в проделанном проеме.

Далее, устанавливается тонкая деревянная пластина (которая будет играть роль клина). Затем, следует установить ударную пробку. Для этого выбирается место посередине между краем отверстия и передним краем самого фуганка. На этом основная рабочая часть готова к использованию.

Но работать таким инструментом будет сложно. Для удобства обязательно необходимо приделать ручку. Ее форма должна идеально подходить под вашу руку, поэтому делается она индивидуально. Для изготовления ручки можно использовать многослойную фанеру.

Для еще большего удобства использования вашего нового фуганка, можно дополнительно установить вторую ручку. Также некоторые модели оснащаются двумя лезвиями. Но это будет зависеть от ваших личных предпочтений. Самое главное, чтобы перед работой лезвие ножа не выступала за нижнюю сторону инструмента более чем на один миллиметр.

Обзор заводских моделей

| Модель | W0108 | W0106FL | W0103FL | W0100 |

| Двигатель | 0,75 кВт 220В | 0,75 кВт 220 В | 2,2 кВт, 220В | 3,7 кВт 380В |

| Ширина реза | 153 мм | 153 мм | 203 мм | 400 мм |

| Максимальная глубина реза | 3 мм | 3,2 мм | 3,2 мм | 3 мм |

| Число ножей режущего вала | 3 | 3 | 4 | 4 |

| Диаметр режущего вала | 61 мм | 61 мм | 78 мм | 98 мм |

| Длина стола | 1210 мм | 1535 мм | 1800 мм | 2250 мм |

| Длина подающего стола | 700 мм | 760 мм | 880 мм | 1090 мм |

| Длина приемного стола | 590 мм | 755 мм | 880 мм | 1090 мм |

| Ширина стола | 255 мм | 255 мм | 330 мм | 420 мм |

| Высота стола от пола | 820 мм | 850 мм | 795 мм | 820 мм |

| Размеры упора | 740 х 98 мм | 889 х 124 мм | 889 х 124 мм | 1195 х 150 мм |

| Размеры в упаковке | 1245х515х275 мм | 1600х360х250 мм | 1850х450х300 мм | 2300х820х1025 мм |

| Масса брутто | 104 кг | 135 кг | 208 кг | 570 кг |

| Цена | 52000 руб | 68000 руб | 112000 руб | 229000 руб |

Обзор заводских моделей

| Модель | W0108 | W0100 | ||

| Двигатель | 0,75 кВт 220В | 0,75 кВт 220 В | 2,2 кВт, 220В | 3,7 кВт 380В |

| Ширина реза | 153 мм | 153 мм | 203 мм | 400 мм |

| Максимальная глубина реза | 3 мм | 3,2 мм | 3,2 мм | 3 мм |

| Число ножей режущего вала | 3 | 3 | 4 | 4 |

| Диаметр режущего вала | 61 мм | 61 мм | 78 мм | 98 мм |

| Длина стола | 1210 мм | 1535 мм | 1800 мм | 2250 мм |

| Длина подающего стола | 700 мм | 760 мм | 880 мм | 1090 мм |

| Длина приемного стола | 590 мм | 755 мм | 880 мм | 1090 мм |

| Ширина стола | 255 мм | 255 мм | 330 мм | 420 мм |

| Высота стола от пола | 820 мм | 850 мм | 795 мм | 820 мм |

| Размеры упора | 740 х 98 мм | 889 х 124 мм | 889 х 124 мм | 1195 х 150 мм |

| Размеры в упаковке | 1245х515х275 мм | 1600х360х250 мм | 1850х450х300 мм | 2300х820х1025 мм |

| Масса брутто | 104 кг | 135 кг | 208 кг | 570 кг |

| Цена | 52000 руб | 68000 руб | 112000 руб | 229000 руб |

W0108

W0100

Если вы решили сделать себе рейсмус из электрорубанка своими руками, чертежи, наглядные видео и наши рекомендации позволят добиться поставленной цели. Сам по себе электрорубанок является полезным инструментом в хозяйстве. А вот купить для бытовых целей рейсмус — достаточно дорогое удовольствие. Потому многие решают собрать оборудование самостоятельно, взяв за основу электрический рубанок.

Чтобы собрать рейсмус из электрорубанка, вам потребуется набор материалов и инструментов, необходимых для будущего станка.

Если рейсмус вам необходим с целью получения доходов от продукции, которую будете обрабатывать на станке, тогда лучшим решением станет покупка готового устройства. Если же рейсмус — это сугубо инструмент бытового применения для домашних работ, тогда смело можете сделать его своими руками.

Основными компонентами для сборки агрегата являются:

- Электрический рубанок. Учтите, каждый раз переоснащать рейсмус в обычный электрорубанок и обратно собирать из него станок не получится. Потому лучше сделать агрегат из рубанка, который не жалко;

- Чертежи. Вы можете составить собственный чертеж, опираясь на характеристики и особенности электрорубанка, планируемых работ и деталей, которые должен обрабатывать станок. Адаптировать готовые чертежи под себя сложнее, поскольку каждый из них основан на определенных моделях электрического рубанка, используемых материалах, параметрах и пр.;

- Деревянные бруски и фанера. Из них вы будете собирать корпус будущего рейсмусового станка;

- Свободное время. Чтобы сделать своими руками станок, много времени вам не потребуется. Но и пытаться собрать агрегат за пару часов не стоит, иначе результат вас может разочаровать.

Основной упор при проектировании рейсмуса на основе электрического рубанка делается на соответствие характеристик и возможностей станка с обрабатываемыми заготовками. Убедитесь перед началом сборки, что оборудование получит корпус, шпильки, направляющие, идеально отвечающие деталям, с которыми вам предстоит иметь дело.

Шпильки и направляющие

Про эти компоненты рейсмуса на основе электрического рубанка следует поговорить отдельно, поскольку они играют значимую роль в работоспособности и эффективности рейсмуса.

- Шпильки позволяют опускать и поднимать рейсмус при обработке заготовок.

- Часто новички устанавливают шпильку аккурат посередине корпуса станка. Но это решение ошибочное. Если вы решили сделать станок, шпильку стоит установить посередине между передней и задней ручкой устройства. Такое расположение обеспечит удобную работу с оборудованием, позволит надежно фиксировать инструмент в нужном положении. Проблем в процессе эксплуатации окажется значительно меньше.

- При переоснащении электрорубанка в рейсмус постарайтесь придать шпильке инструмента максимальную подвижность. Для этого на верхней крышке своими руками установите подшипник качения.

- На среднюю пластину станка, которая будет отвечать за регулирование высоту, закрепите гайку. Такое решение обеспечит вас возможность регулировать положение оборудования с небольшим шагом и повышенной точности. Это актуально для особо деликатной обработки с помощью рейсмуса.

- Направляющие служат для точной и эффективной обработки заготовок. Их изготавливают из деревянных брусков, потому затраты на сборку оборудования можно считать минимальными.

- Выполняя направляющие для электрического рубанка, сделайте определенный запас по длине. Их не рекомендуется делать идентичной с обрабатываемыми заготовками длины. Выполните данные элементы немного больше.

- Нижняя плоскость рейсмуса из электрического рубанка делается так, чтобы при обработке изделия она перемещалась сразу параллельно по отношению к резакам устройства. Если плоскость будет начинаться под электроинструментом, вы не сможете получить высокую точность обработки. А потому эффективность подобного станка сведется к минимуму.

Поэтапное создание рейсмуса

- Создание основы, выбираем фанеру.

- Делаем крепление подставки для электрорубанка.

Эта часть тоже делается из фанеры, крепить нужно сзади с помощью шурупов.

- Создание платформы, на которой будет электрорубанок.

Сделайте отверстие лобзиком по форме электрорубанка.

- Собираем резьбовые винты для платформы.

По всем углам платформы монтируем винты с крупной резьбой.

- Монтаж платформы на подставки.

Из листа фанеры делаем подставку, на которую будет нужно установить верхнюю часть станка с платформой и электрорубанком, все это закрепляем шурупами. Обдумываем, как и где заложить кабель от электрорубанка.

- Присоединение и установление ручки для управления рейсмусом. Установить ее нужно на один из резьбовых винтов. Закреплять нужно с помощью шайб и гаек. Чтобы электрорубанок не спадал с креплений, создаем сквозное отверстие на одном из винтов.

- Установка планки и индикатора.

Мерная планка на рейсмусе считается незаменимой частью, благодаря ей можно измерять толщину материала. За планку сойдет любой кусок линейки с 6–8 см. Для индикатора можно выбрать обычную стрелку из жести. Вот и все, теперь наш рейсмус, сделанный своими руками, готов.

Не забудьте протестировать его на любом материале и всегда помните об уходе за этим устройством, прочищайте его и затачивайте вовремя. Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами рейсмуса и посмотреть видео, как делается рейсмус своими руками.

Безопасность при работе на самодельном станке

- При любой работе на таком станке всегда нужна защита для глаз.

- Во время грубой работы нужно надевать перчатки.

- Перед работой стоит проверить работоспособность станка и фиксацию всех его частей.

- Шпильки и ножи должны быть без дефектов и различных трещин.

- Обрабатывать на станке можно только чистый материал, где нет гвоздей и других металлических частиц.

Рейсмус из электрорубанка

Как нужно работать на самодельном рейсмусовом станке:

- Шпилька станка ставится на нужное расстояние от края детали, устанавливается нужный размер и фиксируется брусок. После этих действий станок наклоняется от себя и потом открывается режущая часть шпильки. Далее нужно просто тянуть инструмент на себя и все.

- В случае правильного управления рейсмуса, созданного своими руками, работа будет выполняться идеально и не отличаться от работ в специализированных мастерских.

Шпильки и направляющие

Про эти детали на основе электрорубанка нужно поговорить отдельно. Они играют самую важную роль в работе рейсмуса.

- Шпильки опускают и поднимают рейсмус при обработке заготовок.

- Направляющие помогают в точности и обработке заготовок, их создают из деревянных брусков, поэтому затраты на оборудование можно посчитать минимальными.

- Нужно правильно установить шпильку, ведь для нее очень важна подвижность.

- Создавая направляющие для электрического рубанка, нужно сделать определенный запас по длине.