Часто при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный металл не до конца проникает внутрь соединения. Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Описание дефекта

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Наружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Причины непровара

Распространённые причины образования непровара при ручной дуговой сварке:

- неправильный метод сварки;

- недостаточный профессионализм сварщика;

- неполадки сварочного оборудования;

- плохо подобранные сварочные материалы.

Иные причины:

- высокая скорость ведения электрода или горелки в направлении шва;

- завышенный диаметр электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- маленький зазор между кромками;

- изъяны большого угла притупления;

- маленький угол фасок.

Непровар сварного участка — это опасный дефект, возникающий в виде несплавления деталей.

Виды и причины несплавления

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Пористость сопряжения

При несваривании сварочного шва возникают различные изъяны. Пористость — один из них. Причиной такого дефекта является возникновение «пор».

Стимулирует появление маленьких газовых пузырей высокая концентрация углерода, водорода и азота. Также значение имеют физические показатели сварочных шлаков. Формируются «поры» в процессе перехода от жидкой фазы к кристаллизации.

Примечательно то, что сам металл кристаллизуется значительно быстрее, чем пузыри газа, поэтому при создании шва может образоваться внутренняя пористость изделия. Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Необходимо внимательно подходить к процессу и учитывать все особенности используемых деталей. Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Устранение и предотвращение сварочного дефекта

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

Разделка кромок

Метод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Более подробно про подготовку металла под сварку вы можете прочитать тут.

Тепловая подача

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сварки

Установка среднего или высокого значения тока, которая будет соответствовать толщине и металлу подготовленных деталей. Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

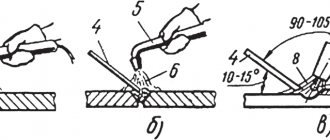

Правильное положение электрода

При сваривании дугу проводят по оси стыка для одинакового прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на одинаковом расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высоком токе, имеющим прямую или обратную полярность. Во время сварки током с обратной полярностью используют короткую дугу, из-за чего могут появиться подрезы. А из-за большого диаметра электрода частицы шлака могут попасть в кромочный промежуток.

Тугоплавкие оксиды

Это компоненты, образующиеся при нагреве сплавов и легированной стали. Если неправильно сварить элементы ,то шлак остается внутри шва, образуя дефекты в виде непроваров. Чтобы предотвратить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду металла.

Теперь преодоление местного непровара не должно пугать начинающих сварщиков. Главное — не создать причин, способствующих его образованию. В случае, если его избежать не удалось, можно устранить дефект, но лучше попытаться предотвратить возникновение несплавления.

Привет студент

Пороками сварных соединений называют такие недостатки их, которые снижают прочность соединения и, следовательно, надежность всей конструкции. Главными видами пороков сварных соединений являются непровар, неполномерный шов, пережог, проплавление и прожог, подрезы, наплывы, пористость, трещины.

Непровар.

Непроварами называют отсутствие соединения между основным и наплавленным металлом или недостаточное проникновение наплавленного металла в основной.

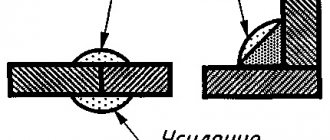

Пример непровара показан на фиг. 395, а, б.

Причиной непровара при всех видах сварки может быть загрязнение поверхности свариваемых деталей, при дуговой и контактной сварке—недостаточная сила сварочного тока, при газовой — применение несоответствующего наконечника горелки, при газовой и дуговой — преждевременное введение в сварочную ванну присадочного материала или слишком большая скорость сварки. Непровар является наиболее серьезным дефектом сварных швов.

Неполномерный шов

. Сварочный шов может оказаться ниже поверхности свариваемых листов. Недостаточное заполнение шва металлом называют иногда недоваром (фиг. 395, в). Причиной недовара при дуговой и газовой сварке является неравномерность скорости сварки или нарушение равномерности подачи присадочного материала. Неполномерный шов может быть легко исправлен дополнительной наплавкой.

Пережогом

в сварочном деле называют сильное окисление наплавленного и прилегающего к нему основного металла; в результате пережога прочность шва понижается. Причиной пережога при газовой сварке является избыток кислорода, при дуговой — излишне длинная дуга. Пережог является результатом совершенно неправильного режима сварки и представляет собой такой же серьезный дефект, как и непровар.

Проплавление и прожог.

Проплавлением называют сквозное расплавление основного металла при хорошем соединении свариваемых деталей. Причиной проплавления при всех видах сварки является избыток тепла, подводимого к месту сварки.

Местное расплавление дугой основного металла, сопровождающееся образованием пустой полости или без образования таковой, называется прожогом. Прожоги наблюдаются при сварке деталей небольшой толщины.

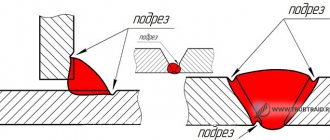

Подрезы.

Выплавление или выгорание металла по границам сварочного шва называют подрезом (фиг. 395, г). Подрез ослабляет прочность сварного соединения, особенно при динамической нагрузке. Причиной подрезов являются задержки дуги или пламени горелки на одном месте или неравномерность в подаче присадочного материала.

Наплывами называют отсутствие соединения между краем шва и основным металлом при наличии хорошего соединения во всей остальной части шва. Причиной наплывов может быть густоплавкость присадочного материала.

Пористостью

сварного шва называют наличие в нем газовых пузырей, свищей, включения шлаков. Причиной пористости является загрязнение основного и присадочного материала.

Трещины

вызываются большими внутренними напряжениями, возникающими в основном и наплавленном металле. Причиной больших внутренних напряжений может быть неправильное ведение сварки: отсутствие зазора между свариваемыми деталями, большое количество сварочных швов на небольшом участке металла, отсутствие подогрева и термической обработки для смягчения внутренних напряжений. В ряде случаев трещины можно исправить заваркой или перекрытием накладками, привариваемыми к изделию.

Кратерами

называются углубления в сварочном шве при дуговой сварке. Причиной кратеров являются обрывы дуги. Незаваренные кратеры в середине швов, выполненных ручной или автоматической сваркой (вследствие обрыва дуги), являются так же серьезными дефектами, так как они могут служить очагами образования трещин в процессе работы сварной конструкции.

Методы контроля сварки

Технический контроль производства сварочных работ нельзя ограничивать оценкой степени доброкачественности уже выполненных работ, а следует распространять на самый процесс работы и даже на подготовку к ней. Поэтому при правильной постановке дела технический контроль должен быть предварительным, пооперационным — во время самого процесса сварки и приемочным— после окончания сварочных работ.

Предварительный контроль

заключается в проверке качества основного и присадочного металла, обмазок и флюсов, проверке правильности разделки швов, точности совпадения кромок и соблюдения необходимых зазоров. К предварительному контролю относят также проверку квалификации сварщика.

Контроль во время процесса сварки

(пооперационный). В процессе сварки необходимо следить за силой сварочного тока или применением соответствующих горелок, толщиной наплавленного слоя, за очисткой поверхности шва от окалины и шлака в случае наложения следующего слоя, за правильностью ведения процесса в целом.

Контроль по окончании работ.

Для выявления дефектов сварки пользуются внешним осмотром, просвечиванием рентгеновскими лучами, магнитным методом, механическими испытаниями, металлографическими исследованиями.

Внешний осмотр. После прихватки и сварки изделия подвергают осмотру. Осмотром проверяют правильность размеров шва, а также его качество. В случае обнаружения мест, подозрительных в отношении трещин, такие места промывают спиртом и подвергают травлению 10%-ным водным раствором азотной кислоты, после чего поверхность шва принимает матовый вид. Подготовленная таким образом поверхность шва просматривается в лупу.

Просвечивание рентгеновскими лучами. Этот метод контроля основан на свойстве рентгеновских лучей неодинаково проникать через различную среду. В сварном шве рентгеновские лучи поглощаются металлом в большей мере, чем шлаковыми включениями, газовыми пузырями, трещинами; также чем толще слой металла, тем большее количество лучей поглощается им.

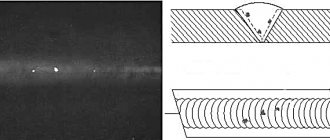

Различают два способа рентгеновского контроля — визуальный и фотографический. Первый заключается в наблюдении картины просвечивания на экране, второй — в фотографировании этой картины. Фотографический метод дает более надежный результат.

Доброкачественный шов дает ровное потемнение пленки, а различные дефекты создают отклонения от такого характера рентгенограммы; так, непровар обнаруживается резкостью границы между наплавленным и основным металлом; шлаковые включения и базовые пузыри выходят на негативе темнее основного металла и т. д.

На фиг. 396 показан рисунок рентгенограммы V-образного шва с непроваром в нижней части.

Рентгеновский контроль применяют в целях установления правильных режимов сварки деталей, дающих большой процент брака, а также в тех случаях, когда о качестве сварки трудно судить по наружному осмотру; целесообразно также применение этого метода контроля при опытной сварке сложных и особо ответственных деталей.

Длина просвечиваемого участка шва обычно не превышает 300 мм. В некоторых случаях требуется просвечивание рентгеном 10, 20% и более сварных швов данного изделия.

Магнитный контроль.

При магнитном испытании сварочный шов покрывают бумагой, на которую насыпают порошок магнитного железа. При пропускании через исследуемое сварное соединение магнитного потока частицы порошка расположатся по направлению магнитных линий. В случае наличия в сварочном шве шлаковых включений, непровара, трещин сопротивление шва магнитному потоку в местах таких дефектов сварки будет больше, чем в сплошном металле, и распределение магнитных линий окажется неравномерным. Неравномерность распределения силовых линий в исследуемом материале отражается на распределении частиц порошка, находящегося на бумаге, и позволяет установить наличие в исследуемом шве дефектов.

Магнитный контроль производят также приборами, действие которых заключается в намагничивании исследуемого соединения электромагнитом. Наличие дефектов (непровар, шлаковые включения, газовые пузыри, трещины) отражается на степени намагничивания и улавливается по силе звука в телефонной трубке или по показанию стрелки прибора.

Магнитный контроль дает хороший результат в случае стыковых соединений листов толщиной до 25 мм; для швов внахлестку и тавровых его не применяют.

Механические испытания.

Наплавленный металл и сварные швы подвергают испытаниям на растяжение, удар и изгиб, для чего готовят образцы, форма и размер которых должны соответствовать действующим ГОСТ. Механические испытания готовых изделий должны производиться под нагрузками, обеспечивающими необходимый запас прочности сварной детали при ее работе, но без излишних перегрузок. В результате нагрузок, значительно превышающих нагрузку детали в работе, могут возникать мелкие трещины, не различимые при испытании, но могущие повести к разрушению изделия в процессе его службы.

Сварные сосуды, котлы, трубопроводы испытывают на прочность гидравлическим давлением. Обнаруженные такими испытаниями неплотности не следует устранять подчеканкой, так как подчеканенные участки впоследствии быстро корродируют; участки шва с обнаруженными неплотностями необходимо вырубать, заваривать и подвергать новому испытанию.

Металлографический контроль.

Рассмотрение макро- и микрошлифов металла сварного соединения позволяет судить о качестве сварного металла и выявить структуру переходных зон. Этим методом обнаруживают и все виды пороков сварки.

Систематически проводимый металлографический контроль является надежным средством для установления рационального режима сварки в определенных условиях производства сварочных работ.

Техника безопасности при сварочных работах

Техника безопасности при сварочных работах подробно регламентируется соответствующими инструкциями и правилами; мы остановимся лишь на главнейших и общих требованиях.

При газовой сварке необходимо правильное обращение с кислородными баллонами. Нельзя допускать баллоны к эксплуатации, если срок периодического испытания их уже наступил; этот срок должен быть указан клеймом, накладываемым технической инспекцией. Наполненные газом баллоны не должны подвергаться ударам и нагреву, так как возникающие при ударе искры могут вызвать взрыв баллона. Редуктор, навинчиваемый на кислородный баллон не должен иметь следов масла и жира. Нельзя допускать переноску баллонов на руках во избежание удара, если баллон уронят. Редуктор должен содержаться в чистоте, так как от трения частиц пыли, ржавчины также может возникнуть искра, которая приводит в атмосфере кислорода к возгоранию металла редуктора. Отогрев вентиля и редуктора можно производить только горячей водой или паром, не допуская применения пламени горелок.

Ацетиленовые генераторы необходимо содержать в чистоте и держать их на расстоянии не ближе 10 м от горелок. Подводящие газ шланги не должны пропускать газа. Водяной затвор должен быть всегда наполнен водой и находиться под постоянным наблюдением сварщика. Сварщик обязан следить за плотностью закрывания кранов горелки и не должен выпускать из рук или ставить куда-либо горящую горелку.

Все части электросварочных установок, находящиеся под напряжением, должны быть надежно заземлены медным проводом сечением не менее 6 мм2. Прикосновение голыми руками к токоведущим частям сварочной машины допускается только при выключении рубильника. При всех работах по электросварке внутри сосудов, цистерн и резервуаров рекомендуется пользоваться резиновыми ковриками или резиновыми галошами.

Для предохранения глаз от поражения действием световых лучей при газовой сварке необходимо пользоваться очками с защитными стеклами темного цвета; при дуговой сварке защитные стекла должны быть укреплены в щитке или шлеме, защищающем не только глаза, но и лицо сварщика от ожогов.

Для защиты от капель и брызг расплавленного металла сварщик должен пользоваться рукавицами и быть одетым в спецодежду, плотно прилегающую к телу.

В помещениях, предназначенных для сварочных работ, необходимо устраивать вентиляцию, гарантирующую отвод вредных газов, и нельзя допускать хранения легковоспламеняющихся материалов.

Рабочие, занятые очисткой швов от окалины и шлака, должны быть снабжены очками, предохраняющими глаза от засорения.

Нельзя допускать производства сварочных работ на изделиях, находящихся под давлением жидкости или газов.

Токоведущие сварочные провода и газовые шланги нельзя укладывать совместно.

Место производства сварочных работ необходимо ограждать перегородками или переносными щитками.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com