Гальваническое покрытие металла – электрохимический метод защиты от неблагоприятных внешних воздействий. Тонкая металлическая пленка защищает детали от действия химических веществ и влаги, продлевает срок службы и улучшает внешний вид.

Технология нанесения гальванических покрытий отличается простотой и экономичностью, благодаря чему получила большое распространение в различных сферах:

- Строительстве. Гальванический способ используется для покрытия металлических конструкций, эксплуатирующихся под открытым небом.

- Авиа- и машиностроении. Для защиты деталей, от воздействия неблагоприятных факторов.

- Приборостроении и электронной промышленности гальваническое покрытие используется для защиты контактов из активных металлов.

- Медицине. Применяется в производстве медицинских и хирургических инструментов.

- Химической промышленности. Для изготовления лабораторной посуды.

- Производстве товаров народного потребления, в том числе сантехники, посуды, предметов интерьера, мебели и т.д.

Принцип метода гальванизации

Нанесение гальванических покрытий – это процесс, в ходе которого на исходной детали образуется металлическое покрытие. Данный метод подразумевает использование электролита. Электролитический состав подбирается в соответствии с необходимым результатом и характеристиками металла, из которого выполнена заготовка.

Для запуска процесса гальваники металла необходимы два анода, соединенных с источником тока. Присоединение помещенной в электролит заготовки к «минусовому» контакту запускает гальванизацию. В данной схеме обрабатываемая заготовка является катодом.

Важный момент – на структуру формируемого покрытия напрямую влияет величина плотности тока. В данном случае она определяется как соотношение силы тока к величинам поверхности заготовки.

Цели процедуры

Методика гальванизации может быть использована для достижения различных целей. Чаще всего данная технология востребована для улучшения эстетических и эксплуатационных свойств обрабатываемых деталей и конструкций. Она также может применяться в том случае, если нужно получить точные копии образцов с особо сложным рельефом – такое направление использования метода называется гальванопластикой.

Другой, не менее популярной целью использования технологии является обработка черных металлов. В отношении процедуры цинкования гальванизация представляет собой формирование цинкового гальванического покрытия на заготовках из черного металла. Такое покрытие обладает незаурядными антикоррозийными характеристиками. Заготовки (конструкции, детали), обработанные по такой методике, впоследствии могут контактировать с водой, использоваться во влажной среде в течение длительного времени, при этом сохраняя свои прочностные характеристики.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Преимущества метода гальванического покрытия

В сравнении с другими методами защиты, гальванический способ покрытия металлов обладает рядом уникальных достоинств:

- Защитный слой отличается равномерной толщиной, высокой плотностью и адгезией к другим материалам.

- Наносить покрытие можно на конструкции любой формы.

- Метод повышает высокие антикоррозийные свойства металлов, продлевая срок их службы.

- Покрытия отличаются высокой износостойкостью и устойчивостью к механическим воздействиям.

- Гальванические покрытия имеют высокие эстетические характеристики, что сделало технологию популярной в дизайне.

- Экономичность. Технология не требует сложного оборудования и больших затрат на организацию производства. При этом она востребована практически во всех сферах экономики, что делает ее не только перспективной, но и высокорентабельной.

Методы гальваники

Процесс образования защитной пленки другим металлом осуществляется двумя методами:

- Гальваническое катодное напыление. Такая технология покрытия металла отличается тем, что при небольшом ее нарушении происходит быстрая коррозия основного изделия. Этому процессу способствует сам поверхностный слой. В качестве примера можно привести лужение оловом.

- Гальваническое анодное нанесение. Относится к надежным гальваническим покрытиям. При возникновении угрозы коррозии в первую очередь начинаются разрушения в поверхностном слое. Основной металл длительное время сохраняет первоначальную форму. При этом он надежно защищен не только от внешней среды, но и от механических воздействий.

Функции

Гальванические покрытия подразделяются на несколько видов в зависимости от назначения:

- Защитные. Используется для изоляции металлов от воздействия агрессивных факторов внешней среды.

- Защитно-декоративные. Помимо защитной, несут эстетическую функциию.

- Специального назначения. Гальванизация используется для придания изделиям новых свойств, например, улучшение эксплуатационных характеристик, восстановления начальной формы и размеров изделий.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Виды гальванических покрытий

Для защиты металлоизделий используются различные виды гальванических покрытий, в том числе из драгоценных металлов. Их используют редко, как правило, в радиотехнике, приборостроении и производстве ювелирных изделий.

Наибольшее распространение получили:

- Медь. В промышленности не используется самостоятельно. Это связано с тем, что медь при взаимодействии с кислородом быстро окисляется. Чаще всего ее применяют в качестве подслоя, для улучшения качества покрытия, в сочетании с другими металлами: никелем и хромом.

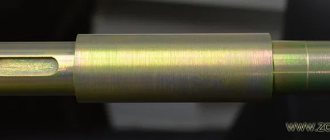

- Хром. Хромирование широко применяется в промышленности для снижения трения в механизмах, повышения износостойкости и устойчивости к коррозии. Используется не только для защиты, но и для восстановления металлических деталей, а также в декоративных целях, поскольку покрытие имеет красивую зеркальную поверхность.

- Цинк. Цинкование – одна из самых востребованных технологий. Гальваническое покрытие обладает высоким защитным действием, что позволяет продлить срок службы металлических изделий на десятки лет. Оцинкованные предметы стали популярными в среде декораторов и с успехом используются для оформления интерьеров.

- Никель. Характеризуется прочностью и высокими эстетическими свойствами. Покрытие никелем используется во многих сферах: производстве сантехники, строительстве, машиностроении, химической промышленности, медицине, производстве товаров народного потребления. Никель часто выступает в качестве подслоя при хромировании. Активно применяется для создания декоративных изделий поскольку может использоваться на неметаллических поверхностях, например стекле, керамике и т.д.

Последнее время большую популярность приобрели декоративные изделия, имитирующие старинные. Медь оказалась благодатным материалом для декораторов. Она доступна, легко поддается обработке, процесс гальванического покрытия не требует больших финансовых затрат. Ее свойства позволяют подвергать гальванизации необычные материалы, например растения и создавать неповторимые украшения.

Совместимость обрабатываемых металлов

При использовании метода гальваники (в выборе контактируемых металлов) необходимо учитывать их гальванические свойства. Это касается и любых производств, где изготавливаются изделия из разных металлов. Дело в том, что взаимодействие разнородных металлов приводит к такому явлению, как контактная коррозия – к примеру, использование заклепок из меди для скрепления алюминиевых листов приведет к созданию гальванической пары и как следствие, к сильной коррозии.

У каждого из указанных металлов есть свой электродный потенциал. При контакте с электролитическим составом, один из них становится анодом, а другой – катодом. В процессе реакции анодом является алюминий. Медь, в данном случае выступающая в качестве катода, способствует быстрому разрушению алюминия.

Нужно учесть, что почти все разнородные металлы, которые взаимодействуют друг с другом, не могут быть гарантированно защищены от коррозии. Причина в том, что при контакте металлов электролитом может стать даже влага, находящаяся в воздухе: её частицы вполне способны запустить процесс гальванизации.

В данной таблице представлены данные о совместимости гальванических пар:

Характеристики гальванических покрытий

Оценка результатов гальванизации деталей производится путем контроля свойств полученного покрытия. Оно обладает следующими свойствами:

- Электрические параметры покрытия. В изготовлении токопроводящих компонентов эта характеристика гальванического покрытия изделий является ключевой;

- Фактурность. В зависимости от выбранной методики гальванизации покрытие может обладать разной степенью шероховатости поверхности;

- Твердость. Эта характеристика покрытия оценивается при помощи специализированного измерительного оборудования.

Нержавеющая сталь.

Нержавеющая сталь — сплав железа с углеродом, преимущественно легированный большим количеством хрома и никеля. Из названия этого конструкционного материала понятно, что он находит основное применение в средах, вызывающих активную коррозию обычной стали. Так, нержавейка устойчива в промышленной атмосфере и воде, хорошо сопротивляется воздействию серной кислоты. В тоже время нержавеющая сталь плохо паяется, обладает достаточно низким коэффициентом трения, слабо проводит электрический ток, боится щелочей (в отличие от углеродистой стали) из-за присутствия в ней хрома. Однако все эти недостатки эффективно устраняются гальваническими покрытиями.

Трудность покрытия нержавейки связана с наличием на поверхности деталей тончайшей прочной пассивной пленки из оксидов хрома и никеля, не позволяющей покрытию хорошо сцепиться с основой после обычной технологии подготовки. Эта пленка легко стравливается, но почти мгновенно образуется вновь на воздухе. Поэтому для гальванопокрытия нержавеющей стали применяются более сложные, чем при обработке обычной стали, методы.

Применяя такие методы нержавеющую сталь можно хромировать, лудить, никелировать, меднить и т.д. Никель применяют для усиления блеска сложнопрофильной поверхности вместо механической или электрохимической полировки. Также благодаря никелю детали из нержавейки полностью защищаются от воздействия щелочей. Хром повышает износо- и термостойкость. Для защиты от появления коррозионно-активной гальванопары при сопряжении с алюминием применяется сплав олово-висмут. Медь придает искрозащитные свойства, облегчает свинчиваемость, защищает от задиров и повышает электропроводность. Черное цинковое покрытие является декоративным. Общую коррозионную стойкость нержавеющей стали можно повысить путем химической пассивации.

Преимущества:

- Высокая атмосферная коррозионная стойкость;

- Устойчивость в смеси крепких кислот, содержащих несколько процентов HNO3, но в отсутствии HCl и HF;

- Устойчивость при температуре 300° С в H2O, HNO3 и органических кислотах;

- Приемлемая свариваемость.

Недостатки:

- Высокая стоимость;

- Повышенная хрупкость в зонах сварных швов.

Используемые материалы и оборудование

Чтобы нанести гальваническое покрытие, необходимы определенные материалы и оборудование. Для нанесения хромированной поверхности, цинка и иных металлов на заготовки применяется стандартное оснащение для гальванизации – разница при использовании перечисленных видов обработки будет в составе электролита, плотности используемого тока и режимах процедуры.

Формирование покрытия из металлов производится с использованием следующего оснащения и материалов:

- гальванические ванны – ёмкости для электролита (раствора, обеспечивающего запуск гальванизации);

- система нагрева (нужна для нагревания электролита до нужной температуры);

- устройство, обеспечивающее подачу постоянного тока (необходимое условие — наличие регулятора напряжения).

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Этапы процесса гальванизации

Процесс нанесения гальванизации состоит из нескольких стадий:

- Подготовка детали к обработке. Самый длительный и трудоемкий этап, т.к. качество поверхности оказывает решающее влияние на степень адгезии слоев. Подготовка заключается в чистке с использованием различных приспособлений и механизмов, шлифовке, обработке детали от загрязнений и жира.

- Подготовка гальванического раствора. Его состав подбирается в зависимости от назначения и используемых материалов. После раствор наливается в емкость или гальваническую ванну. В жидкий электролит помещается пластилина из металла, которая выполняет роль анода, несущего положительный заряд. В роли катода выступает изделие, подвергающееся обработке.

- Гальванизация – основной этап. Электрическая сеть замыкается. Положительно заряженные частицы анода устремляются в направлении катода, осаждаясь на его поверхности. В результате получается прочное, устойчивое к воздействиям покрытие. Продолжительность воздействия зависит от используемых материалов и толщины защитного слоя, которую необходимо получить.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

По каким нормативам оценивается качество готового покрытия

Требования к параметрам гальванического покрытия отражены в ГОСТ 9 301-86.

В отношении толщины слоя в указанном нормативном документе приводятся следующие указания:

Возможно отклонение от максимальной толщины покрытия в том случае, если это отклонение не оказывает влияние на рабочие характеристики изделия. Для деталей со сложным рельефом, в местах изгиба допускается уменьшение толщины слоя до 50%.

предлагает услуги гальванизации металлоизделий в любых объемах. Узнать подробности, сделать заказ или купить продукцию компании можно позвонив по телефону, указанному на сайте.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.