В условиях производства применяются разные металлообрабатывающие станки. Они используются для изготовления и обработки металлических заготовок. Существуют универсальные и специализированные модели. Чтобы разбираться в оборудовании для обработки металла, нужно знать разновидности и принцип работы металлообрабатывающих аппаратов.

Металлообрабатывающий станок

Содержание

- Область применения

- Классификация станков по типам

- Классификация по степени универсальности

- Классификация по параметрам

- Классификация по точности

- Классификация по степени автоматизации

- Маркировка металлорежущих станков

Металлообрабатывающее оборудование

– это большая группа промышленных станков и машин для обработки заготовок из металла. Такая техника подходит не только для работы с металлическими изделиями. Она также применяется для резания пластика и других материалов. Разнообразие станков обусловлено необходимостью проведения различных работ с металлом. Кроме того, разные модели отличаются внутренним устройством, размером, типом привода и другими параметрам.

Область применения

Металлообрабатывающее оборудование

– это основа разных отраслей промышленности. Это неотъемлемая часть многих сфер технического производства и хозяйственной деятельности. Устройства для механической обработки металла ускоряют рабочий процесс, снижают трудозатраты, уменьшают себестоимость продукции и помогают оптимизировать производство.

Станки и производственные линии с металлообрабатывающим оборудованием применяются в следующих производственных отраслях:

- машиностроение (точное и тяжелое);

- космическое и авиастроение;

- судостроение;

- приборостроение;

- мостостроение;

- автомобилестроение;

- строительство металлоконструкций;

- военная промышленность.

Металлообрабатывающие станки используют практически на всех промышленных предприятиях. Производственный процесс требует постоянного совершенствования оборудования, и современные механизмы позволяют создавать новые детали. Именно поэтому технические устройства для металлообработки имеют большое значение для экономики любой страны мира.

Классификация станков по типам

По типу оборудования выделяют 9 видов станков:

- Токарные.

Эта группа составляет около 30% всех металлорежущих станков. Заготовку помещают в зажим, затем устанавливают резцы. Механизм запускает вращательное движение рабочей части, и резцы снимают часть металла с детали. - Расточные и сверлильные.

К данным видам оборудования относится около 20% всех станков. Обрабатываемые материалы закрепляют на рабочей поверхности стола. Шпиндель с зажатым в патроне сверлом вращается и режет деталь. - Шлифовальные, заточные и полировальные.

Устройства, на долю которых приходится 20% всех машин для резания металла. Такие агрегаты работают посредством движения абразивного материала, который контактирует с рабочей поверхностью. Скорость обработки зависит от размера абразива. - Станки для физико-химического резания металлических изделий.

Это оборудование является менее распространенным. - Станки для обработки зубцов и резьбы.

Доля этих устройств составляет 6% от всех агрегатов. С помощью таких аппаратов можно обрабатывать резьбу, узлы, изготавливать и затачивать шестерни. - Строгальные, долбежные и протяжные машины.

Такого оборудования примерно 4%. - Фрезерные.

Доля станков составляет 15%. Заготовки из металла обрабатываются при вращении различных по форме фрез. - Разрезные устройства.

С их помощью разделяют профили, уголки, арматуру. - Машины

, которые выполняют другие операции, связанные с резанием.

Каждая из указанных групп имеет стандартное цифровое обозначение, которое соответствует порядковому номеру в списке.

Виды металлообрабатывающих станков

Оборудование, использующееся в обрабатывающей промышленности и металлообработке, имеет множество разновидностей. От вида станка зависит его конструкция, способ управления и оснастка. По функционалу промышленное оборудование можно разделить на две большие группы:

- Специализированные — машины, выполняющие только одну определённую опцию. Чаще всего, не подлежат перенастройке.

- Многофункциональные (универсальные) — комбинированные станки. Могут выполнять несколько производственных процессов.

Классификация оборудования для обработки металла по типам:

- Отрезные — машины, использующиеся для раскроя металлических листов и разрезания заготовок. К ним относятся ленточнопильные и циркулярные машины.

- Фрезерные — устройства с рабочей поверхностью, на которой закрепляется фреза. На неё передаётся крутящий момент от шпинделя. При вращении фреза снимает слой металла с заготовки. Используются для обработки торцов, сверления отверстий и других операций.

Промышленные станки оборудуются системой ЧПУ. С их помощью можно задать определённую программу, по которой будут работать ключевые узлы станка без дальнейшего вмешательства человека. Однако доверять настройку программы можно только опытным операторам.

В отдельную группу выделяют оборудование для нарезания наружной и внутренней резьбы. Также можно выделить домашние и производственные аппараты. Первые предназначены для небольших мастерских и гаража, вторые для серийного производства определённых деталей. Остальные группы оборудования для металлообработки будут описаны ниже.

Классификация по степени универсальности

Существует другое разделение металлорежущих станков на группы. Критерием этой классификации является универсальность техники. Существует 2 типа устройств:

- Станки узкого профиля.

Предназначены для реализации отдельных задач. Такие аппараты выполняют одну технологическую операцию. - Универсальные машины.

. Это крупные многофункциональные устройства, которые имеют широкие технологические возможности. Они позволяют выполнять разные операции.

Техника узконаправленного профиля отличается более высокой точностью и качеством работы. Поэтому для оснащения производственного предприятия нужны несколько станков для разных видов работ вместо одного универсального.

Передовые методы металлообработки

В промышленных условиях для обработки металла используют как новейшие, так и давно известные методы. Современные типы оборудования для металлообработки отвечают следующим требованиям:

- продуктивность – промышленные объемы требуют высокой скорости выполнения операций;

- точность – нужно выдерживать размеры при изготовлении даже мельчайших деталей;

- надежность и устойчивость к износу.

Промышленное оборудование для металлообработки подразделяется по типу воздействия на материал. Наиболее частой операцией на металлообрабатывающих предприятиях по праву можно считать резку.

Газовая резка металла

Такой способ известен давно, но выпускаемые на нынешний момент станки полностью автоматизированы. Это позволяет исключить неточности при раскрое листа, которые может спровоцировать человеческий фактор. Минусы метода – малая точность и термоусадка металла. Плюсы – низкая стоимость оборудования и большая скорость выполнения.

Плазменные станки для резки

Раскрой происходит с помощью узкой струи плазмы, что позволяет добиться высокой точности и произвольных форм заготовки. Высокое качество поверхности в месте среза, продуктивность и возможность вырезать почти любую деталь нивелируются одним недостатком – плазменные станки недешевы.

Лазерная обработка

Станки для лазерной резки точны и предупреждают потери материала в месте среза за счет малой его ширины. Применяется этот тип оборудования для обработки мягких цветных металлов: алюминия, латуни, бронзы (включая ценные). Нередко станки для лазерной резки применяют для изготовления заготовок под электронные платы, деталей для современной бытовой техники.

Гидроабразивные и электроэрозионные станки

Эти виды оборудования используются для точной резки любого металла произвольной толщины. Сравнительно невысокая скорость обработки компенсируется качеством. Оба способа гарантируют высокую точность и очень малый расход на припуск при резке. Станки гидроабразивного и электроэрозионного действия применяют в космической, электронной и других видах промышленности.

Портальные машины газовой резки металла

При обработке промышленных объемов металла на современных предприятиях используют портальные машины газовой резки. Устройство станка позволяет разместить в рабочей зоне лист размером от 1,5х3 м до 3х12 м.

Такой способ резки экономичен, но есть и небольшой недостаток. При обработке листового металла небольшой толщины возможна термоусадка и снижение точности реза. Оператору в работе с портальной машиной газовой резки потребуется максимальная внимательность и опыт.

Классификация по параметрам

Оборудование для обработки металла также классифицируют по ряду других параметров:

- Габариты и масса.

Техника бывает крупной, тяжелой и уникальной. - Степень специализации.

Устройства, которые работают с разными заготовками, считаются универсальными. Станки для обработки заготовок одного размера называются специальными. Агрегаты, которые предназначены для работы с изделиями разных, но однотипных размеров, относятся к категории специализированных устройств. - Точность обработки.

Эта характеристика имеет буквенное обозначение: Н — нормальная, П — повышенная, В — высокая, А — особо высокая.

В отдельную группу входят прецизионные агрегаты, которые обозначают буквой С. Их назначение — точная обработка деталей. Существует еще одна классификация по массе, в соответствии с которой станки делят на:

- легкие (до 1 т);

- средние (1-10 т);

- тяжелые (10-16 т);

- крупные (16-30 т);

- тяжелые (30-100 т);

- особо тяжелые (более 100 т).

Что такое станок?

Начнем с азов. Среди других промышленных агрегатов главным отличием станков является наличие станины, на верхней поверхности которой, собственно, и устанавливается главный рабочий «орган». Металлообрабатывающим элементом может являться небольшой абразивный круг, алмазная коронка и даже сверло – все зависит от того, какую операцию необходимо выполнить. Зачастую общий вид металлообрабатывающего станка представлен массивной конструкцией с электродвигателем, платформой подачи, разнообразными фиксаторами, рабочей оснасткой и прочими элементами. Стоит заметить, что станки для дома (бытовые) и домашних мастерских выглядят намного скромнее, нежели промышленные агрегаты, используемые на предприятиях. Да и в последнее время станки уже выпускают не только стационарные. Сегодня можно встретить и мобильные настольные станки по металлу, а также мини-станки по металлу. Причем даже сами производители не всегда четко могут определить грань между малогабаритным компактным станком и ручным электроинструментом.

Одним из наиболее ярких представителей категории мобильных металлообрабатывающих агрегатов является настольный токарный станок по металлу. Конечно, купить настольные станки по металлу легче, так как их стоимость на порядок меньше, чем на стационарные аналоги, но при этом их компактность и отсутствие определенных органов обработки и управления не дает возможности поставить их в один ряд с крупногабаритным оборудованием.

Токарные станки

Наверное, это одна из популярнейших категорий металлообрабатывающих станков. Токарный станок по металлу способен выполнять практически весь спектр операций, связанных с обточкой деталей. На таком станке можно корректировать формы металлических заготовок, которые имеют свои тела вращения, а также осуществлять проточку пазов, резку и в некоторых случаях даже сверление. Подытожив, можно сделать вывод, что токарные станки служат для обработки заготовок в форме тел вращения. При этом в процессе обточки заготовки она приобретает цилиндрическую или коническую форму. На данный момент существуют различные виды токарных станков, применяемых в разнообразных областях промышленности. К примеру, в деревообрабатывающей промышленности используются крупногабаритные токарные станки для создания пиломатериала округлой формы, а для личного использования применяются токарные мини-станки по металлу, которые компактно размещаются в частном доме или гараже.

Распиловочные станки

К этой категории станков относятся агрегаты, способные распилить заготовку на несколько частей. К таким режущим агрегатам относится ленточнопильный станок по металлу, а также циркулярный отрезной станок по металлу. Циркулярные устройства осуществляют только поперечный распил заготовок, делается это обычно в поточном режиме. Такие модели станков активно используются в домашнем хозяйстве, так как их операционные возможности являются весьма востребованными. Ленточнопильные станки могут выполнять продольный распил заготовки. К примеру, однопильный ленточный станок может разрезать заготовку вдоль на две одинаковые части, а двупильный агрегат сможет «поделить» заготовку в двух уровнях, таким образом, разрезав ее на три части.

Фрезерные станки

Агрегаты такого типа ориентированы на создание профилей определенного вида. Зачастую фрезеровка используется для обработки плоских заготовок путем снятия кромок на заданную высоту. Такие станки применяются как для обработки дерева, так и для работы по металлу. В деревянном производстве с помощью одного фрезера выпускают полноценные строительные материалы – шипы, вагонку, плинтусы и т.д.

Станки для сверления отверстий

Не менее востребованы в домашних мастерских, а также на производстве специальные сверлильные машины. С их помощью с легкостью можно создать сквозное или глухое отверстие. Данные станки, в отличие от обычных электродрелей, обеспечивают более точное сверление. Кроме того, сверлильные станки гораздо мощнее, что позволяет проделывать с их помощью отверстия большого диаметра. Самыми распространенными считаются вертикально-сверлильные станки с верхним расположением шпинделя. В отдельную категорию стоит выделить сверлильно-долбежные станки, которые, помимо сверлильных операций, могут выполнять и некоторые фрезерные действия. Но так как это все-таки сверлильный станок, то фрезеровка на нем получается не совсем традиционной, а несколько узконаправленной.

Станки для обработки поверхностей

Достаточно широкий ассортимент станочных агрегатов представлен в сегменте оборудования для поверхностной обработки заготовок и деталей. Обобщенно такие операции позиционируются как шлифовочные, но, стоит заметить, что это лишь часть функций, которые могут выполнять такие агрегаты. Тип обработки, который будет выполнять какая-то конкретная машина, зависит только от ее конструкционного исполнения.

Классификация по степени автоматизации

В зависимости от уровня автоматизации металлорежущие станки делятся на следующие категории:

- Агрегаты с ручным управлением.

Оператор сам настраивает оборудование и подготавливает детали. Он регулирует работу механизмов и расположение заготовок. - Полуавтоматические машины.

Оператор меняет обрабатываемый материал, запускает работу механизмов и останавливает их. - Автоматические станки.

Обрабатывают детали без участия оператора. Такие агрегаты незаменимы в серийном производстве. - Агрегаты с ЧПУ.

Оператор программирует станок. В соответствии с установленными параметрами и алгоритмом программа запускает рабочие механизмы. Оборудование работает самостоятельно, выполняет сложные операции, закладывает и выгружает детали, выбирает нужный режим обработки.

Преимущества оборудования в каталоге интернет-магазина «STANEW»

Продажа станков для производственного и бытового использования – основное направление работы интернет-магазина «STANEW». В каталоге также представлены запасные части и комплектующие для ремонта, технического обслуживания агрегатов. Преимуществами заказа оборудования у нас являются:

- привлекательные цены на все модели станков, вне зависимости от марки и модели;

- большой ассортимент промышленного оборудования, станков для мастерских, небольших предприятий, частного использования;

- гарантия и сертификаты качества на весь ассортимент доступных для заказа агрегатов;

- сжатые сроки и выгодные условия поставки станков в любой регион России.

При наличии потребности в современных металлообрабатывающих агрегатах, звоните нам, оставляйте заявки на сайте. Специалисты интернет-магазина помогут выбрать подходящую модель, организуют доставку продукции в любой регион страны.

Маркировка металлорежущих станков

Маркировка оборудования – это особая комбинация чисел и букв, в которой отражены данные о производителе и основных технических характеристиках устройства.

Маркировка бывает двух видов:

- Для аппаратов серийного производства.

Первая цифра — группа устройства, вторая — тип, третья и четвертая — типоразмер. Если после первой и второй цифр находится буква, значит, станок модернизирован. Две цифры, расположенные за буквой, — эксплуатационный номер. Следующая комбинация (буква и цифра) характеризует тип числового программного управления. Последняя буква и цифра – это параметры вычислительного устройства. - Для специализированной техники.

Первая пара букв — сокращенное название компании-производителя. Далее расположены три цифры основного эксплуатационного номера. За ними указана буквенная модификация, а последняя цифра и буква отражают характеристики вычислительного устройства.

Маркировка облегчает поиск нужной модели в каталогах, а также помогает при выборе запасных частей, расходных материалов и комплектующих.

Теперь вы знаете, по каким параметрам классифицируются станки для резки металла, и на что нужно обратить внимание при покупке. Наиболее выгодным приобретением является станок с ЧПУ. Он превосходит аналогичные устройства других типов по всем характеристикам, быстро окупается и позволяет повысить качество продукции.

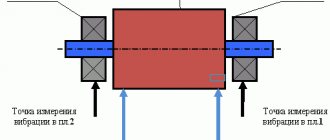

Конструкционные и технические особенности

Все металлообрабатывающие станки можно поделить на два вида: горизонтальные и вертикальные. Тип станка зависит от того, как располагаются шпиндели устройства. Отдельно следует отметить станки портального типа, позволяющие производить любых форм и любой сложности. Один станок может включать десятки инструментов и обрабатывать детали как очень крупных, так и крайне малых габаритов.

Современные металлообрабатывающие станки с ЧПУ представляют собой сложную инженерную конструкцию. В основе ее находится массивная литая рама их чугуна. Чтобы конструкция была более прочной и жесткой, рама обрабатывается термическим способом. Для подачи заготовок на раме устанавливаются шарико-винтовые передачи. Они действуют со скоростью до сорока метров в секунду, а позиционирование их сразу по трем осям проводится с точностью до тысячных долей миллиметра.

На обрабатывающие центры устанавливаются универсальные головки револьверного типа. Одна головка может удерживать до шестнадцати инструментов, а на смену одного инструмента на другой затрачивается не более полсекунды. В портальных станках в ЧПУ скорость замены может быть еще меньше, а количество инструментов достигать нескольких десятков.