Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный, Ø 400 - 1К62

— станок токарно-винторезный универсальный, Ø 400 - 1К62Б

— станок токарно-винторезный повышенной точности универсальный, Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный, Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором, Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 16А20Ф3

— станок токарный с ЧПУ, Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20ВФ1

— станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400 - 16К20М

— станок токарно-винторезный механизированный, Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20ПФ1

— станок токарно-винторезный повышенной точностии с УЦИ, Ø 400 - 16К20Ф3

— станок токарный с ЧПУ, Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ, Ø 400 - 16К20Т1

— станок токарный с оперативным управлением, Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 162

— станок токарно-винторезный универсальный, Ø 420 - 1622

— станок токарно-винторезный универсальный, Ø 120 - 1730

— станок токарный многорезцовый копировальный полуатомат, Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный, Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный, Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный, Ø 400 - ДИП-300

— станок токарно-винторезный универсальный, Ø 630 - ДИП-400

— станок токарно-винторезный универсальный, Ø 800 - ДИП-500

— станок токарно-винторезный универсальный, Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный, Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный, Ø 500 - МК-3002

— станок токарный настольный, Ø 220

Сферы использования и модификации станка 16К20

Скачать бесплатно паспорт токарно-винторезного станка 16К20 в pdf-формате можно здесь: Паспорт 16К20

Токарно-винторезный станок модели 16К20 принадлежит к категории универсального оборудования для обработки деталей из металла. Его характеристики, конечно, не позволяют заменить им фрезерное оборудование, но дают возможность использовать его для выполнения целого перечня специализированных операций. К таким операциям, в частности, относятся нарезание резьбы различного типа (метрической, дюймовой, модульной, питчевой), сверление, зенкерование и другие виды токарной обработки.

Возможности этого токарно-винторезного станка таковы, что с его помощью можно обрабатывать заготовки и из горячекатаного, и из холоднокатаного проката. До появления данного станка на предприятиях использовалась модель оборудования 1К62, которая значительно уступает ему по всем своим характеристикам. Так, к преимуществам токарно-винторезного станка 16К20 (по сравнению с прежней моделью) можно отнести:

- безопасность эксплуатации;

- высокую надежность;

- возможность обрабатывать детали с высокой точностью;

- простоту и удобство обслуживания;

- исключительную долговечность даже при активной эксплуатации;

- высокую производительность.

Читать также: Технологическая инструкция на сварку контейнера

Применяют токарно-винторезные станки 16К20 на предприятиях, выпускающих продукцию единично или мелкими сериями, а также в инструментальных цехах, где такое оборудование может использоваться для выполнения как получистовых, так и чистовых работ.

Из конструктивных особенностей данного токарно-винторезного станка можно отметить следующие.

- Станина оборудования выполнена в коробчатой форме и установлена на массивное монолитное основание, что придает высокую жесткость всей конструкции. Точность передвижения по станине суппорта и подвижной задней бабке обеспечивают надежные направляющие, которые подвергнуты термообработке и шлифованию.

- В зависимости от типа обработки и конфигурации заготовки могут фиксироваться в патроне или зажиматься в центрах.

- Устройство держателя для резца разработано таким образом, чтобы обеспечить надежную фиксацию инструмента.

- Для установки шпинделя используются высокоточные (прецизионные) подшипники качения, необходимые для точности его расположения и вращения.

- В конструкции токарно-винторезного станка 16К20 предусмотрен целый ряд блокировочных и ограждающих технических элементов, обеспечивающих безопасность работы на нем.

- Для обеспечения точности обработки на станке установлены линейки с визирами, по которым можно контролировать продольные, а также поперечные перемещения инструмента.

- Экстренно отключить подачу суппорта станка 16К20 можно при помощи специального устройства, установленного на фартуке станка.

Резцедержатель 16К20 на суппорте станка выглядит следующим образом:

Резцедержатель станка 16К20

Благодаря универсальности, надежности, простоте устройства и обслуживания токарно-винторезного станка 16К20 аналоги данного оборудования выпускались на ряде отечественных и зарубежных предприятий, где они обозначались:

- МК6058 (6057, 6056) – Станкостроительный в Москве;

- 16В20П, 16В20 – Астраханский станкостроительный завод;

- ЖА-805 – Завод автоматических станков в Житомире;

- 16Б16 и модификации, Samat 400 – Средневолжский станкостроительный завод в Самаре;

- GH-1840ZX («Jet» – Швейцария), CU402 («Враца» – Болгария), CD6140A («Anhui Chizhou» – Китай), BJ1630G, CS6240, CS6240 («Bochi» – Китай), CA6240B, CA6140A («SMTCL» – Китай).

- КА-280 – в Киеве.

- 16ВТ20П, 16ВТ20 – в Витебске.

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20

| Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок. | Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 1 9 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины |

Словарь терминов

1 (третья цифра в названии модели станка) — вертикально-фрезерный консольный тип станков по классификации.

2 (четвертая цифра в названии модели станка) — номер, выражающий размер стола по ширине и длине, равный 320×1250 мм.

2.5-координатная обработка — управление тремя координатами с помощью двух каналов управления, один из которых является переключаемым.

3 (четвертая цифра в названии модели станка) — номер, выражающий размер стола по ширине и длине, равный 400×1600 мм.

6 (первая цифра в названии модели станка) — фрезерная группа металлорежущих станков по классификации.

8 (третья цифра в названии модели станка) — горизонтально-фрезерный консольный тип станков по классификации.

Автоматические циклы — совокупность автоматически выполняемых движений узлов станка, выполняемых в определенной последовательности.

АСИ — автоматическая смена инструмента.

АСУП — автоматизированная система управления предприятием.

Бесступенчатое регулирование подачи — обеспечивает в данном диапазоне подач любую скорость перемещения рабочих органов, позволяет точно устанавливать требуемые режимы обработки.

Быстрые перемещения узлов — установочные перемещения узлов со скоростью, значительно превышающей скорость рабочей подачи.

Валец — рабочий орган вальцового станка, предназначенный для измельчения зерна и промежуточных продуктов размола зерна.

Вальцовый станок — станок для размола зерна и промежуточных продуктов.

Вертикально-фрезерный станок — фрезерный станок с вертикальным расположением шпинделя.

Вертикальный шпиндель — шпиндель, ось которого расположена вертикально.

Гидроразгрузка консоли — уменьшение реакций в направляющих консоли при ее перемещении путем применения гидравлических устройств.

Гидросистема — гидростанция, набор трубопроводов и рабочий орган.

Гидростанция (гидронасосная установка) — устройство, в котором электрическая энергия преобразуется в энергию жидкости, движущейся под давлением.

Гидрофицированное зажимное приспособление — приспособление для зажима, использующее гидрофицированный привод.

Горизонтально-фрезерный станок — фрезерный станок с горизонтально расположенным шпинделем.

Горизонтальный шпиндель — шпиндель, ось которого расположена горизонтально.

Делительная головка — приспособление у металлорежущих станков для поворота обрабатываемой заготовки на определенный угол.

Дискретность — перемещение узла станка в мм за единицу информации управления.

Долбежная головка — приспособление у металлорежущих станков, предназначенное для выполнения операций долбления.

Допуск — разность между наибольшими и наименьшими предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Жесткость — способность конструкции сопротивляться деформации.

Зазор — расстояние между неплотно сопрягаемыми поверхностями.

Зенкерование — технологическая операция при получистовой обработке отверстий.

Зеркало станины — основная плоскость направляющих станины.

Зубодолбление — строгание зубьев инструментом в виде зубчатого колеса, контур торца зубчатого венца которого служит режущей кромкой.

Зубозакругление — закругление торцов зубьев.

Зубофрезерные станки — фрезерные станки для обработки зубьев зубчатых колес.

Зубчатое колесо — колесо с выступами (зубьями) для передачи движения посредством взаимодействия с зубьями другого звена (колеса, рейки и т.д.)

Класс точности станка — Н — нормальная точность, П — повышенная точность, В — высокая точность, А — особо высокая точность, С — особая точность.

Консоль — консольно расположенный, вертикально перемещаемый узел станка, несущий на себе рабочий стол. В технике так принято называть балку, закрепленную одним концом.

Консольный фрезерный станок — фрезерный станок, рабочий стол которого расположен на консоли.

Контурно-позиционная система — система, имеющая возможность работы как по контуру, так и в режиме позиционирования.

Конус Морзе — коническая поверхность с малым углом конуса для сопряжения инструмента и шпинделя.

Конус шпинделя — коническое отверстие в торце шпинделя, служащее для установки инструментов.

Концевая фреза — фреза для одновременной обработки двух взаимно перпендикулярных поверхностей.

Копировальный станок — станок для обработки криволинейных поверхностей с применением копировального устройства.

Коробка скоростей — многозвенный механизм, предназначенный для изменения частоты вращения выходного вала при постоянной частоте вращения входного вала путем изменения передаточного отношения.

Круглый поворотный стол — стол, предназначенный для позиционирования или подачи путем вращения вокруг своей оси.

Круговая подача — подача, осуществляемая путем вращательного движения вокруг оси стола.

Линия центров — воображаемая линия, проходящая через центры станка или контрольно-измерительного приспособления.

Люнет — дополнительная опора для избежания прогиба заготовки.

Магазин с инструментами — приспособление для размещения инструментов.

Механизм замедления — механизм уменьшения рабочей подачи до определенной величины.

Механизм подач — многозвенный механизм металлорежущего станка, предназначенный для изменения скорости и направления подачи.

Механизм пропорционального замедления подач — механизм уменьшения рабочей подачи пропорционально ее величине.

Многооперационная обработка — реализация многих операций при одной установке детали.

Многооперационный станок — станок, имеющий один шпиндель и оснащенный системой ЧПУ и магазином для хранения и смены инструмента.

Многошпиндельный станок — станок с несколькими шпинделями.

Муфта — устройство для соединения двух валов, передающее крутящий момент без изменения его направления.

Накладная фрезерная (шпиндельная) головка — приспособление, имеющее свой шпиндель, который получает вращение от шпинделя станка.

Направляющие — поверхности, служащие для перемещения одного узла станка относительно другого в определенном направлении.

Обрабатываемая поверх ь — образованный при резании поверхностный слой обрабатываемого материала.

Обрабатывающий центр — станок с ЧПУ и АСИ, предназначенный для последовательного выполнения нескольких технологических операций различными инструментами по заданной программе.

Одношпиндельные станки — станки с одним шпинделем.

Оправка — приспособление, используемое для крепления на нем заготовок или инструментов при обработке на металлорежущих станках.

Осевая подача — подача, осуществляемая путем перемещения вдоль оси инструмента или заготовки.

Оснастка — набор приспособлений для выполнения различных технологических операций.

Отклонение — алгебраическая разность между фактическим размером и номинальным размерами.

Патрон — приспособление для закрепления заготовок или инструмента на металлорежущих станках.

Планшайба — приспособление в виде фланца, установленного на шпинделе токарного, расточного и других станков для закрепления обрабатываемой заготовки или инструмента и передачи им вращения.

Плоскость стола — рабочая поверхность стола для закрепления заготовок или приспособлений.

Поворотная фрезерная (шпиндельная) головка — приспособление, имеющее свой шпиндель, который получает вращение от шпинделя станка и имеющее возможность поворота.

Подача стола — перемещение стола при выполнении технологических операций.

Ползун — узел станка, образующий поступательную пару с другим узлом.

Поперечный ход — движение, перпендикулярное продольной оси стола.

Привод главного движения — привод, обеспечивающий скорость резания (относительную скорость резца относительно заготовки).

Привод — система взаимосвязанных устройств для приведения в движение одного или нескольких твердых тел, входящих в состав машины или механизма, включающий источник энергии, механизм для передачи движения и аппаратуру управления.

Принадлежность — чаще всего такое приспособление, как вертикальная накладная головка, долбежная накладная головка, делительная головка и делительный стол.

Приспособление — технологическое устройство, присоединяемое к машине или используемое самостоятельно для базирования и закрепления заготовки при выполнении технологических операций.

Продольно-фрезерные станки — фрезерные станки с перемещением стола только в продольном направлении.

Рабочая поверхность стола — поверхность стола для установки и закрепления на ней детали или приспособления.

Развертывание — процесс получистовой и чистовой обработки конических и цилиндрических отверстий специальным инструментом — развертками.

Разметочные работы — работы, связанные с нанесением на заготовки точек и линий, указывающих контуры подлежащих механической обработке поверхностей, а также осевых и вспомогательных линий и центровых знаков для выверки заготовок при установке на станках.

Рассверливание — обработка сверлением предварительно просверленного или полученного в отливке отверстия.

Растачивание — (получистовая обработка) применяется при обработке отверстий коротких, ступенчатых и точных по размерам и форме.

Редуктор — устройство для изменения угловых скоростей и вращающих моментов.

Резание — обработка металлов снятием стружки.

Резец — обычно стальной брусок прямоугольного, квадратного или круглого сечения, режущая часть которого имеет определенную геометрическую форму и углы. Состоит из головки (несущей режущую часть) и тела (державки).

Резьбонарезные работы — нарезание резьбы на наружной или внутренней поверхности заготовок со снятием стружки.

Рейка — планка или стержень с зубьями, элемент зубчатой передачи для преобразования вращательного движения в поступательное.

Рифли — острые бороздки на какой-либо поверхности.

Сверлильно-фрезерный станок — металлорежущий станок для сверления и фрезерования заготовок.

Следяще-регулируемый привод подач — привод подач с устройством контроля скорости перемещающегося узла, его положения в режиме реального времени.

СниП — строительные нормы и правила.

Станина — основная часть машины, на которой монтируются рабочие узлы и механизмы.

Стол — узел металлорежущего станка (обычно подвижный) для закрепления на нем приспособления или заготовки.

Твердосплавный инструмент — инструмент, режущий элемент которого выполнен из твердого сплава (карбид вольфрама, карбид титана и др.)

Тиски станочные — приспособление для закрепления заготовки при обработке.

Торцевая фреза — фреза для обработки плоских поверхностей, ось которых перпендикулярна обрабатываемой поверхности.

Т-образный паз — паз в виде перевернутой буквы «Т», служащий для закрепления и базирования заготовки или приспособления.

Универсальный фрезерный станок — фрезерный станок для выполнения разнообразных фрезерных операций на различных заготовках.

Управляемые координаты — координаты перемещения узлов станка, по которым осуществляется управление движением.

Управляющая программа — упорядоченная последовательность команд, обеспечивающая выполнение технологического процесса.

Устройство цифровой индикации — устройство, отображающее значения контролируемых параметров в цифровом виде.

Фасонное отверстие — отверстие с формой, отличной от круглой.

Фасонная фреза — фреза для обработки поверхностей, повторяющих по форме ее саму.

Фрезерная (шпиндельная) головка — часть фрезерного станка, несущая шпиндель. Бывают горизонтальные, вертикальные и наклонные, в том числе поворотные.

Фрезерование — обработка со снятием стружки многолезвийным вращающимся инструментом — фрезой.

Хобот фрезерный — узел станка, выполненный в виде консольной балки, применяемый обычно для поддержки оправки с рабочим инструментом.

Цапфа — часть вала или оси, опирающаяся на опоры качения или скольжения.

Центр — стальной конус, применяемый для установки изделия при обработке на станке или в контрольно-измерительных приборах.

Цилиндрическая фреза — фреза для обработки плоских поверхностей, ось которых параллельна обрабатываемой поверхности.

Червяк — ведущее звено червячной или глобоидной передачи, представляющее собой винт, сцепляющийся с червячным колесом.

ЧПУ — числовое программное управление.

Шероховатость поверхности — микронеровности обрабатываемой поверхности.

Широкоуниверсальный фрезерный станок — фрезерный станок с расширенными технологическими возможностями.

Шпиндель станка — выходной вал коробки скоростей станка, предназначенный для закрепления заготовок или режущих инструментов.

Шпиндельная оправка — приспособление, используемое для крепления и базирования инструмента и заготовок в шпинделе металлорежущих станков.

Шпонка — деталь шпоночного соединения, устанавливаемая в пазах двух соприкасаемых деталей и предотвращающая их относительный проворот или сдвиг.

Шпоночно-фрезерный станок — станок для обработки шпоночных пазов.

Шпоночный паз — паз для установки шпонки.

Штоссель — держатель резца, совершающий возвратно-поступательные движения.

Эквидистанта — траектория движения центра фрезы относительно контура обрабатываемой поверхности.

Электромагнитная муфта — муфта, управляемая электромагнитом.

Электропривод — система управления электродвигателем.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок. Ходовой винт при этом должен быть отключен.

- Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об.шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070

и является типовой конструкцией закрытой коробки с передвижными блоками.

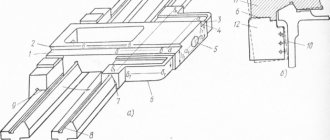

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Назначение узла

Задняя бабка токарного станка по металлу является надёжной опорой для закрепления заготовки. Кроме этого она поддерживает второй край заготовки и обеспечивает её стабильное вращение. Во время сверления она захватом соединяется с суппортом. Сверло необходимого диаметра вставляется в патрон пиноля. Кроме свёрл предусмотрено крепление: плашек, метчиков, развёрток, зенкеров и других режущих инструментов. Такой широкий ассортимент применяемых инструментов позволяет проводить широкий спектр обрабатывающих операций.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

16К20 (1)

Министерство образования и науки Российской Федерации

ФГБОУ

ВПО ТГТУ

Кафедра: ТМ,МС и И

Лабораторная работа «Наладка и настройка токарно-винторезного

станка модели 16К20»

Выполнил:

студент группы СТМ-41

Проверил:

Колодин А.Н.

Тамбов 2013

Цель работы:

изучить устройство, принцип действия, кинематику и управление токарно-винторезного станка мод.16К20 и его основных узлов, приобрести практические навыки расчета наладок станка на различные виды работы, ознакомиться с его технологическими возможностями.

Задания:

- Изучить устройство и работу станка и его узлов, кинематическую схему.

- Ознакомиться с порядком наладки станка на выполнение различных токарных работ (нарезание резьб различного типа, обработка конических поверхностей, обработка отверстий).

- Произвести настройку станка на выполнение токарных работ, указанных в таблице приложения.

Методические указания

1.Назначение станка

иотдельных его узлов

Токарно-винторезный станок мод.16К20 предназначен для обработки наружных и внутренних поверхностей вращения, нарезания на них резьб различного типа (метрических, дюймовых, модульных, питчевых и др.) фасонных и торцовых поверхностей, проточки канавок, отрезки и нарезания архимедовых спиралей на торцах.

Общий вид станка

2.Техническая характеристика станка мод.16К20

Наибольший диаметр детали, устанавливаемой над станиной, мм — 400

Расстояние между центрами, мм ………………… 710,1000 и 1400

Диаметр отверстия шпинделя, мм . . ……………………..………52

Число значений частот вращения шпинделя ……………………24

Частота вращения шпинделя, об/мин .………………….12,5+1600

Подачи, мм/об: продольные …………………… 0,05-2,8

поперечные ………………………………………………. 0,025-1,4

Шаг нарезаемой резьбы: метрической, мм. . …………………….0,5-112

дюймовой (число ниток на I») ……… .56-0,25

модульной, модуль …………………………. 0,5-112

питчевой, питч …………………………56-0,25

Мощность электродвигателя, кВт ……………………… 10

3. Структурная схема станков токарной группы

Станки токарной группы предназначены для обработки наружных, внутренних и торцевых поверхностей тел вращения и нарезания резьб (токарно-винторезные). В качестве инструментов используют токарные резцы. Может применяться и размерный инструмент: сверла, зенкеры, развертки, метчики, плашки и т.п.

Поверхности тел вращения на токарных станках получают по схеме «след» + «след» либо «след» + «копирование». Первым назван метод получения направляющей, а вторым — образующей производящих линий.

Отсюда вытекает необходимость иметь в токарных станках вращательное движение заготовки В1 и поступательное движение резца П2 вдоль оси вращения заготовки и П3 — перпендикулярно её оси вращения при точении торцевых поверхностей. Причем, для обеспечения возможности нарезания резьб резцами необходимо, чтобы движения В1 и П2 были согласованы. Исходя из этих соображений, структурная схема токарно-винторезного станка может быть представлена следующим образом

Простое продольное точение осуществляется реализацией двух исполнительных движений Ф (В1) и Ф (П2); торцевое — Ф (В1) и Ф (П3). Нарезание резьб реализуются одним сложным исполнительным движением (двухэлементарным) Ф (В1 П2). Согласование элементарных движений В1 и П2 , осуществляется внутренней кинематической связью В1→2→Р2→ir→iкп→3→4→t1→П2. Применение двух параллельных передач «винт-гайка» и «зубчатая шестерня — рейка» обусловлено следующим. При нарезании резьб требуется большая точность связи (В1 П2), для чего используется передача»винт-гайка» как более точная. При обычном точении, во избежание износа пары «винт-гайка», включает реечную передачу.

4. Основные узлы станка и органы управления станком

Станок состоит из следующих основных узлов .

Основные узлы:

1 — передняя тумба; 2- ременная передача; 3 — коробка подач; 4 — коробка передач (гитара); 5 — шпиндельная бабка; 6 — кнопочная станция; 8 — мостик; 9 — люнет; 10 — суппорт; 11 — резцедержатель; 12 — фартук; 13 — защитный экран; 14 — задняя бабка; 15 — станина; 16 — основание; 17 — верхний суппорт (салазки); 18 — ходовой винт; 19 — ходовой вал; 20 — шпиндель.

Станина служит основанием для крепления неподвижных узлов станка, для сохранения точности и жесткости их взаимного расположения. Направляющие станины обеспечивают прямолинейность продольного движения каретки суппорта и задней бабки. Передняя бабка служит для

крепления шпинделя. Заготовка базируется и закрепляется при помощи различных типов патронов, центров, оправок или специальных приспособлений. В передней бабке расположены механизмы коробки скоростей, которая служит для изменения частот вращения шпинделя, как при прямом, так и при обратном направлении его вращения. Гитара сменных шестерен служит для настройки на тип и на шаг резьбы. Коробка подач служит для изменения величины подачи, для настройки на тип и на шаг нарезаемой резьбы. При нарезании точных резьб коробка подач отключается. Суппарат служит для крепления резца и для осуществления подач: механической продольной или поперечной и ручной под углом к оси станка при обработке коротких конусов. Преобразование вращательного движения ходового винта или ходового валика в поступательное движение суппорта осуществляется механизмами фартука станка. Для обточки конусов с короткой длиной образующей направляющие резцедержателя поворачиваются на угол конуса. Задняя бабка служит для создания второй опоры у заготовки при обработке деталей, для крепления сверл и сообщения им осевой подачи, для смещения заднего центра с оси вращения с целью обточки пологих конусов.

Органы управления:

21, 35 — рукоятки включения фрикционной муфты привода главного движения; 22,23,24 — рукоятки настройки коробки подач; 25,7 — рукоятки настройки частоты вращения шпинделя; 26 — рукоятка настройки на шаг резьбы (нормальный или увеличенный); 27 — рукоятка включения правой или левой резьбы; 28,29,31,33 — маховички ручного перемещения суппорта, поперечных салазок, пиноли задней бабки; 30 — рукоятка включения автоматической подачи; 32,34 — рычаги зажима пиноли и задней бабки.

5.Настройка главное движение станка

Коробка скоростей станка состоит из двух кинематических цепей.

Низкие частоты вращения шпинделя передаются при включении перебора по цепи:

Высокие частоты вращения шпинделя передается при выключенном переборе по цепи:

Перебор имеет следующие передаточные отношения

Наладка станка на обработку конических поверхностей

Метод обработки конических поверхностей.

- Широкими резцами. Обтачивание производится резцом, главная режущая кромка которого устанавливается под углом к оси заготовки. Метод применим для коротких конусов (l≤15+20 мм). Схема обработки приведена на рис.а.

- С поворотом верхних салазок (рис.б) . Обрабатываются конические поверхности с большими углами при вершине. При наладке верхние салазки суппорта устанавливают под углом α по делениям на фланце поворотной части суппорта. Станок не имеет механической подачи верхних салазок, поэтому подачу осуществляют вручную вращением маховика. При этом трудно получить низкую шероховатость обработанной поверхности.

- Поперечным смещением корпуса задней бабки.

Этим способом обтачивают длинные поверхности с небольшим углом конуса. Величина смещения h (рис.в) задней бабки рассчитывается по следующим формулам: h=(D-d/2)∙(L/l) h=L·tgα

Обработка ведется с продольной подачей суппорта. Точность способа сравнительно невелика.

Примечание

. Широко используются и другие методы обработки конических поверхностей, как;

а) при помощи универсальной копирной линейки;

б) при помощи специальных копировочных устройств, например, гидрокопировальных суппортов;

в) одновременным включением продольной и поперечной подач;

г) на станках с программным управлением.

Однако перечисленные способы требуют специальной оснастки токарных станков (копировальная линейка, гидросуппорт и т.п.) или же станков с более широкими технологическими или кинематическими возможностями (метода «в» и «г»).

Схема обработки конических поверхностей